Verständnis Verpackungsmaschine Anpassungsbedürfnisse

Warum Standard-Verpackungsmaschinen bei nicht standardisierten Produkten versagen

Standard verpackungsmaschinen haben oft Schwierigkeiten mit allem, was nicht genau in ihre Erwartungen passt. Diese Maschinen wurden für die übersichtlichen rechteckigen Verpackungen konzipiert, wie wir sie überall sehen, doch was geschieht, wenn sie auf etwas anderes treffen? Abgestufte medizinische Geräte werden zusammengedrückt, empfindliche Keramik bricht, und sämtliche Artikel verklemmen sich irgendwo entlang der Produktionslinie. Warum? Die meisten Systeme verfügen über feste Formen, Förderbänder, die sich nicht verstellen lassen, sowie Versiegelungsmechanismen, die zwar hervorragend für Standardartikel funktionieren, aber bei ungewöhnlichen Produkten versagen. Eine kürzlich von Packaging Digest veröffentlichte Studie ergab, dass etwa 78 von 100 beschädigten Produkten dadurch entstehen, dass Unternehmen nichtstandardisierte Artikel gewaltsam durch Maschinen befördern, für die diese gar nicht ausgelegt sind. Die Folgen beschränken sich jedoch nicht nur auf zusätzlichen Müll auf Deponien. Mehr Rücksendungen bedeuten höhere Kosten, und noch schlimmer: Kunden stellen die Qualitätssicherung infrage. Bei hochwertigen Produkten oder solchen, die strengen regulatorischen Vorgaben unterliegen, kann dieses Problem langfristig den Ruf eines Unternehmens erheblich beeinträchtigen.

Schlüsseltreiber der Individualisierung: Geometrie, Materialempfindlichkeit und Volumenflexibilität

Drei miteinander verknüpfte Faktoren treiben die Notwendigkeit maßgeschneiderter Verpackungsmaschinen voran:

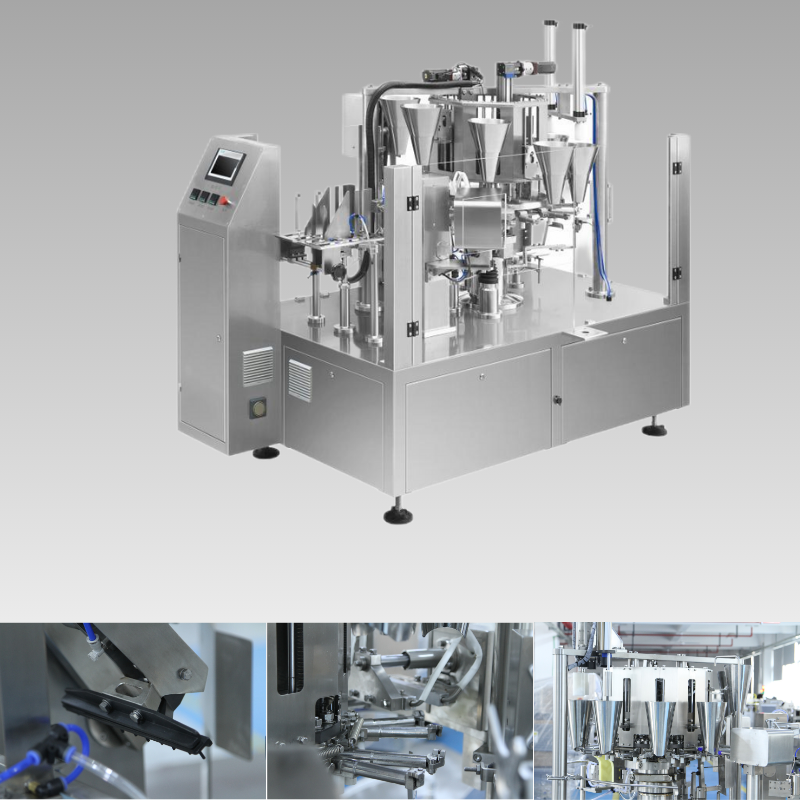

- Geometrie : Unregelmäßige Formen – wie kugelförmige Elektronikartikel oder mehrstöckige Lebensmittelbehälter – erfordern adaptive Werkzeuge wie CNC-gesteuerte Roboterarme oder modulare Formstationen, die sich ohne Stillstandszeit umkonfigurieren lassen.

- Materialempfindlichkeit : Temperaturempfindliche Substrate (z. B. biologisch abbaubare Folien) erfordern präzise gesteuerte Heizzonen, während abrasive Industrieteile verstärkte Kontaktflächen benötigen, um verschleißbedingte Kontamination zu vermeiden.

- Volumenflexibilität : Saisonale Nachfragespitzen oder limitierte Luxusartikel profitieren von durchsatzvariablen Systemen – wodurch teure Überkapazitäten vermieden und gleichzeitig eine hohe Reaktionsfähigkeit gewährleistet wird.

Hersteller, die diese gezielten Individualisierungen umsetzen, berichten über 40 % schnellere Rüstzeiten und eine um 30 % höhere Anlageneffizienz im Vergleich zum Nachrüsten standardisierter Maschinen.

Individualisierung von Verpackungsmaschinen für komplexe Produktformen

Adaptive Werkzeuglösungen: CNC-, Laser- und modulare Umformtechnik für unregelmäßige Geometrien

Verpacken Sie Artikel mit ungewöhnlicher Form oder empfindliche Güter? Starre Werkzeuge stehen dabei meist nur im Weg. CNC-Systeme erreichen bei der Herstellung maßgeschneiderter Drahtformen, die beispielsweise medizinische Implantate oder teure Elektronik schützen, eine Genauigkeit von rund ±0,1 mm. Dann gibt es die berührungslose Laserumformung – hier entfällt das ständige Wechseln von Werkzeugen. Ideal für saisonale Produktwechsel oder schnelle Prototypen. Die modularen Werkzeugköpfe ermöglichen es den Bedienern, sehr schnell zwischen Würfel- und Rundformen zu wechseln oder beide Formen miteinander zu kombinieren. Laut Packaging Digest konnten letztes Jahr tatsächlich rund 35 % kürzere Rüstzeiten verzeichnet werden. Und die in die Maschinen integrierten intelligenten Sensoren halten den Druck bei der Handhabung empfindlicher Produkte – etwa filigraner Gitterbonbons oder zerbrechlicher Glasbehälter – unter 5 psi. Dadurch wird nichts beschädigt, während die Produktion dennoch mit guter Geschwindigkeit weiterläuft.

| Werkzeugtyp | Schlüsselvorteil | Anwendungsbeispiel |

|---|---|---|

| CNC-Systemen | ±0,1-mm-Maßgenauigkeit | Schalen für medizinische Implantate |

| Laserumformung | Berührungslose Verarbeitung | Aerogel-Polsterverpackung |

| Modulare Werkzeugköpfe | wechsel in unter 10 Minuten | Kosmetikgläser für mehrere Formate |

Gleichgewicht zwischen Geschwindigkeit und Präzision: Durchsatzoptimierung bei formenspezifischen Verpackungsmaschinenkonfigurationen

Bei der Handhabung großer Mengen komplex geformter Teile spielt eine intelligente Koordination eine größere Rolle als bloße Geschwindigkeit. Servogesteuerte Förderbänder arbeiten gemeinsam mit optischen Sensoren zusammen, um den reibungslosen Betrieb bei diesen anspruchsvollen keramischen Werkstücken zu gewährleisten – und zwar etwa 95 % der Zeit; dabei werden der Abstand zwischen den Einzelteilen sowie deren Positionen bei Bedarf automatisch angepasst. Für Teile, die während des Transports rutschig werden, sorgen Vakuumgreifer dafür, dass alles stabil gehalten wird und nichts von der Förderstrecke abrutscht. Auch die Art und Weise, wie die Bewegung gesteuert wird, macht einen großen Unterschied. Systeme, bei denen die Steuerung über mehrere Stellen verteilt ist, steigern die Produktionsrate um rund 22 % im Vergleich zu älteren zentralen Steuerungsmethoden – insbesondere bei gekrümmten Produkten. Intelligente Computerprogramme überwachen in Echtzeit, wie dicht sich Materialien verdichten – ein Aspekt, der insbesondere bei spritzgegossenen Fasern von Bedeutung ist. Sobald diese Materialien eine Dichte von mehr als 0,3 Gramm pro Kubikzentimeter erreichen, verlangsamt das System automatisch, um Blockierungen zu vermeiden. Die Zusammenführung all dieser Komponenten ergibt eine Anlage, die sich flexibel an steigende Nachfrage anpassen lässt, gleichzeitig aber hohe Genauigkeitswerte bewahrt und die Lebensdauer der Maschinen verlängert.

Ermöglichung der Kompatibilität mit Mehrmaterialien in Verpackungsmaschinen

Anpassung von Thermoform-Fill-Seal-(TFS-)Systemen an vielfältige Substrate: XLPE, EVA, PU und EPP

TFS-Systeme müssen sich korrekt an verschiedene Kunststofftypen anpassen. Dazu zählen beispielsweise XLPE mit seiner Dehnbarkeit, EVA, das sich bei niedrigen Temperaturen gut verarbeitet, PU, das in unterschiedlichen Gewichtsklassen erhältlich ist, sowie EPP, das sich durch eine hohe Stoßabsorption auszeichnet. Jedes Material erfordert spezifische Temperatur- und Druckeinstellungen, um Probleme wie das Ablösen einzelner Schichten, Verzug von Teilen oder schwache Versiegelungen zu vermeiden. Die richtige Einstellung hängt davon ab, über Werkzeuge zu verfügen, die sich einfach austauschen lassen, sowie über Heizbereiche, die sich automatisch an die Materialdicke anpassen – üblicherweise innerhalb einer Toleranz von etwa einem halben Millimeter. Das System stützt sich zudem auf intelligente Steuerungen, die während der Produktion Signale von Sensoren empfangen. Diese Steuerungen passen den Versiegelungsprozess automatisch an veränderte Bedingungen an, sodass Hersteller sowohl die Produktqualität als auch die Produktionsgeschwindigkeit sicherstellen können – selbst beim Wechsel zwischen verschiedenen Materialien.

Barrierefolienstrategie: Integration von Tyvek, Folie und mehrschichtiger Aluminiumfolie in den Verpackungsmaschinen-Workflow

Bei der Verarbeitung hochleistungsfähiger Sperrfolien wie hydrophober Tyvek-Folie, Aluminiumfolie und verschiedener mehrschichtiger Laminatfolien ist besondere Sorgfalt erforderlich, um Probleme wie Einrisse, die Bildung winziger Nadellöcher oder eine thermisch bedingte Zersetzung des Materials zu vermeiden. Hochwertige Verpackungsmaschinen verfügen in der Regel über justierbare Zugrollen sowie reibungsarme Führungselemente, die speziell für diese empfindlichen Materialien ausgelegt sind. Zur Versiegelung von Folienlagen bevorzugen viele Hersteller mittlerweile Ultraschalltechnologie statt herkömmlicher wärmebasierter Verfahren, da diese die Integrität der Sperrwirkung besser bewahrt. Inline-Sauerstoffdurchlässigkeitsmesssensoren prüfen während der Produktion – bei Taktraten von bis zu etwa 120 Zyklen pro Minute –, wie gut die Versiegelungen halten. Diese Prüfung stellt sicher, dass die Produkte strenge Anforderungen hinsichtlich Haltbarkeit und Sterilität erfüllen – ein Aspekt von absoluter Bedeutung bei Produkten wie Arzneimitteln und medizinischen Geräten, bei denen Kontaminationsrisiken schlicht unzulässig sind.

FAQ-Bereich

-

Warum sind Standard-Verpackungsmaschinen für nichtstandardmäßige Produkte nicht geeignet?

Standard-Verpackungsmaschinen sind für regelmäßige Formen konzipiert und können unregelmäßige, empfindliche oder speziell geformte Produkte aufgrund ihrer festen Formen und starren Mechanismen beschädigen oder nicht effizient verarbeiten.

-

Welche Vorteile bietet die Anpassung von Verpackungsmaschinen?

Maßgeschneiderte Maschinen ermöglichen ein besseres Handling unregelmäßiger Formen, steigern die Verarbeitungseffizienz und unterstützen die Kompatibilität mit unterschiedlichen Materialien, wodurch Beschädigungsquoten gesenkt und die Fertigungsgenauigkeit verbessert werden.

-

Welche Technologien unterstützen adaptives Werkzeug für Verpackungsmaschinen?

Technologien wie CNC, Laserumformung und modulare Werkzeugschäfte bieten präzise, berührungslose sowie schnelle Umrüstungsmöglichkeiten, um eine bessere Anpassungsfähigkeit an verschiedene Produktformen zu gewährleisten.

-

Wie geht es dir? verpackungsmaschine wie wird die Kompatibilität mit mehreren Materialien sichergestellt?

Die Maschinen sind mit einstellbaren Einstellungen für Wärme und Druck ausgestattet und verfügen über Sensoren sowie intelligente Steuerungssysteme, die sich an verschiedene Materialien anpassen und so Integrität und Qualität während der Produktion sicherstellen.