Comprensión Máquina de embalaje Requisitos de personalización

Por qué las máquinas de embalaje estándar resultan insuficientes para productos no estándar

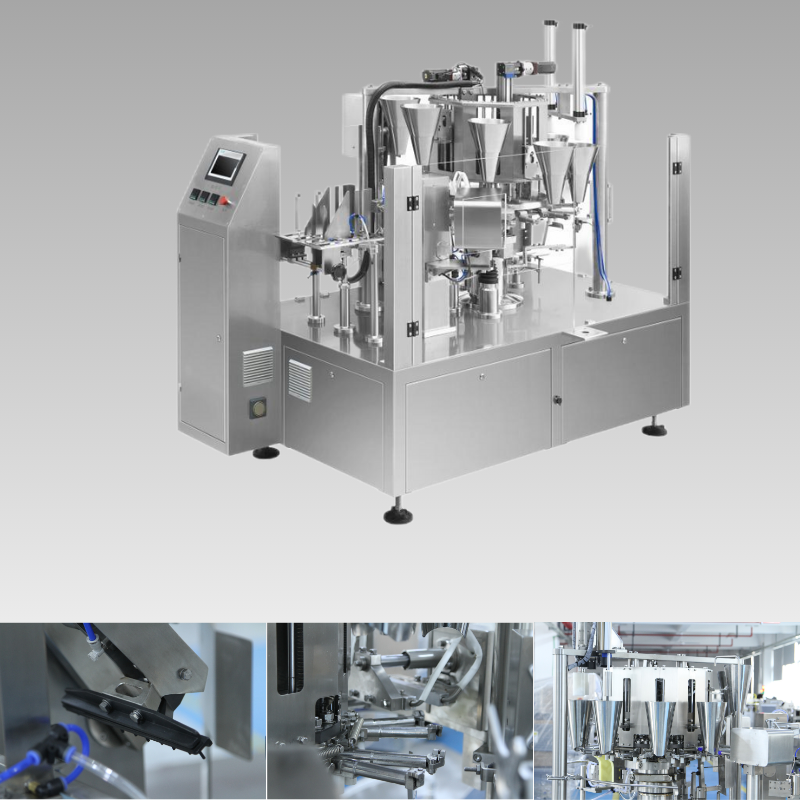

Estándar máquinas de embalaje suelen tener dificultades con cualquier cosa que no encaje perfectamente en sus expectativas. Estas máquinas fueron diseñadas para esos elegantes envases rectangulares que vemos por todas partes, pero ¿qué ocurre cuando se enfrentan a algo distinto? Los dispositivos médicos cónicos se aplastan, las delicadas cerámicas se agrietan y todo acaba atascado en algún punto de la línea. ¿Por qué? Pues porque la mayoría de los sistemas cuentan con moldes fijos, bandas transportadoras que no se ajustan y mecanismos de sellado que funcionan muy bien con productos estándar, pero fallan estrepitosamente con cualquier artículo fuera de lo común. Un estudio reciente de Packaging Digest reveló que aproximadamente 78 de cada 100 productos dañados lo son porque las empresas intentan forzar artículos no estándar a través de máquinas para las que no fueron concebidos. Las consecuencias no se limitan simplemente a generar más residuos en los vertederos. Un mayor número de devoluciones implica mayores costes, y, aún peor, los clientes empiezan a cuestionar el control de calidad. Para productos de gama alta o aquellos sujetos a regulaciones estrictas, este tipo de problema puede afectar gravemente la reputación de una empresa con el paso del tiempo.

Factores clave de la personalización: geometría, sensibilidad de los materiales y flexibilidad de volumen

Tres factores interrelacionados impulsan la necesidad de maquinaria de embalaje a medida:

- Geometría : Formas irregulares —como electrónica esférica o recipientes alimentarios de múltiples niveles— requieren herramientas adaptables, como brazos guiados por CNC o estaciones modulares de conformado que se reconfiguran sin tiempos de inactividad.

- Sensibilidad del material : Los sustratos sensibles a la temperatura (por ejemplo, películas biodegradables) exigen zonas térmicas con control de precisión, mientras que las piezas industriales abrasivas requieren superficies de contacto reforzadas para evitar la contaminación inducida por el desgaste.

- Flexibilidad de volumen : Los picos estacionales o los productos de lujo con tiradas limitadas se benefician de sistemas cuya capacidad de producción es ajustable, evitando así una sobrecapacidad costosa y manteniendo al mismo tiempo una respuesta ágil.

Los fabricantes que implementan estas personalizaciones específicas informan cambios de configuración un 40 % más rápidos y una eficiencia de línea un 30 % superior en comparación con la adaptación de equipos estándar.

Personalización de máquinas de embalaje para formas complejas de producto

Soluciones de utillaje adaptable: CNC, conformado por láser y conformado modular para geometrías irregulares

¿Empaqueta artículos de formas inusuales o delicados? El utillaje rígido suele ser un obstáculo la mayor parte del tiempo. Los sistemas CNC pueden alcanzar una precisión de aproximadamente 0,1 mm al fabricar formas de alambre personalizadas que protegen elementos como implantes médicos y electrónica de alta gama. Luego está el conformado por láser, que funciona sin contacto físico, por lo que no es necesario cambiar constantemente las herramientas. Es ideal para adaptarse a temporadas cambiantes o para prototipos rápidos. Las cabezas modulares permiten a los operarios cambiar rápidamente de formas cúbicas a redondas, o combinar ambas. Según informó Packaging Digest el año pasado, los tiempos de configuración se redujeron aproximadamente un 35 %. Además, estos sensores inteligentes integrados en las máquinas mantienen la presión por debajo de 5 psi al manipular estructuras delicadas como caramelos con diseño de celosía o envases de vidrio frágiles. Esto significa que nada se rompe, mientras se mantiene una producción ágil y eficiente.

| Tipo de utillaje | Ventaja Principal | Ejemplo de aplicación |

|---|---|---|

| Sistemas CNC | precisión dimensional de ±0,1 mm | Bandecas para implantes médicos |

| Conformado por láser | Procesamiento sin contacto | Embalaje con amortiguación de aerogel |

| Cabezales de herramientas modulares | cambio de configuración en menos de 10 minutos | Frascos cosméticos multi formato |

Equilibrar velocidad y precisión: optimización del rendimiento en configuraciones de máquinas de embalaje específicas para la forma del producto

Cuando se manejan grandes volúmenes de piezas con formas complejas, la coordinación inteligente importa más que simplemente ir rápido. Las cintas transportadoras accionadas por servomotores trabajan junto con sensores ópticos para mantener el proceso funcionando sin interrupciones aproximadamente el 95 % del tiempo en el caso de esas delicadas piezas cerámicas, ajustando automáticamente el espacio entre los artículos y sus posiciones según sea necesario. Para las piezas que se vuelven resbaladizas durante el transporte, las pinzas de vacío ayudan a mantenerlo todo estable, evitando que nada se salga de su trayectoria. Asimismo, la forma en que se controla el movimiento marca una gran diferencia. Los sistemas que distribuyen el control en múltiples puntos aumentan las tasas de producción en torno al 22 % en comparación con los métodos tradicionales de control centralizado, especialmente beneficiosos para productos curvados. Programas informáticos inteligentes supervisan en tiempo real cómo aumenta la densidad de los materiales, lo cual resulta particularmente importante para materiales como las fibras moldeadas. Cuando estos materiales alcanzan una densidad superior a 0,3 gramos por centímetro cúbico, el sistema reduce automáticamente su velocidad para evitar atascos. Integrar todos estos elementos permite crear una configuración que puede escalar según la demanda, manteniendo al mismo tiempo altos niveles de precisión y prolongando la vida útil de las máquinas.

Habilitación de la compatibilidad con múltiples materiales en máquinas de embalaje

Adaptación de los sistemas Termoformado-Llenado-Sellado (TFS) a sustratos diversos: XLPE, EVA, PU y EPP

Los sistemas TFS deben ajustarse adecuadamente para distintos tipos de plásticos. Por ejemplo, el XLPE, por su elasticidad; el EVA, que funciona bien a bajas temperaturas; el PU, disponible en diversos gramajes; y el EPP, conocido por su capacidad de absorción de impactos. Cada material requiere configuraciones específicas de temperatura y niveles de presión para evitar problemas como la deslaminação de capas, la deformación de piezas o sellos débiles. Lograr esto depende de contar con herramientas que se puedan intercambiar fácilmente y con secciones de calentamiento que se ajusten automáticamente en función del espesor del material, normalmente con una tolerancia de aproximadamente medio milímetro. El sistema también se basa en controles inteligentes que reciben datos de sensores durante la producción. Estos controles ajustan automáticamente el proceso de sellado conforme cambian las condiciones, lo que permite a los fabricantes mantener una alta calidad del producto sin comprometer la velocidad de producción, incluso al cambiar entre distintos materiales.

Estrategia de película barrera: integración de Tyvek, lámina de aluminio y aluminio multicapa en el flujo de trabajo de la máquina de embalaje

Al trabajar con películas de barrera de alto rendimiento, como Tyvek hidrofóbico, láminas de aluminio y diversos laminados multicapa, se requiere especial cuidado para evitar problemas tales como rasgaduras, la formación de microperforaciones o la degradación del material por exposición al calor. En general, los equipos de embalaje adecuados incluyen rodillos de tensión ajustables, así como guías de bajo rozamiento especialmente diseñadas para estos materiales sensibles. Para sellar capas de lámina de aluminio, muchos fabricantes prefieren actualmente la tecnología ultrasónica en lugar de los métodos tradicionales basados en calor, ya que esta ayuda a mantener la integridad de las propiedades de barrera. Los sensores en línea de tasa de transmisión de oxígeno verifican la resistencia de los sellos durante las series de producción, que pueden alcanzar velocidades de aproximadamente 120 ciclos por minuto. Esta prueba garantiza que los productos cumplan con normas estrictas en cuanto a vida útil y esterilidad, un requisito absolutamente crítico al manejar productos como medicamentos y dispositivos médicos, donde los riesgos de contaminación son simplemente inaceptables.

Sección de Preguntas Frecuentes

-

¿Por qué las máquinas de embalaje estándar no son adecuadas para productos no estándar?

Las máquinas de embalaje estándar están diseñadas para formas regulares y pueden dañar o no manejar eficientemente productos irregulares, delicados o de formas especiales debido a sus moldes fijos y mecanismos rígidos.

-

¿Cuáles son los beneficios de personalizar las máquinas de embalaje?

Las máquinas personalizadas permiten un mejor manejo de formas irregulares, mejoran la eficiencia del procesamiento y admiten una mayor compatibilidad con diversos materiales, lo que reduce las tasas de daño y mejora la precisión de la producción.

-

¿Qué tecnologías facilitan las herramientas adaptables para máquinas de embalaje?

Tecnologías como el control numérico por computadora (CNC), el conformado por láser y las cabezas de herramientas modulares ofrecen capacidades precisas, sin contacto y de cambio rápido, lo que mejora la adaptabilidad a distintas formas de producto.

-

¿ Cómo estás? máquina de embalaje ¿Cómo garantizan la compatibilidad con múltiples materiales?

Las máquinas están equipadas con ajustes regulables de calor y presión y cuentan con sensores y sistemas de control inteligentes que se adaptan a distintos materiales, garantizando la integridad y la calidad durante la producción.