Comprensione Macchine per imballaggio Requisiti di personalizzazione

Perché le macchine standard per l'imballaggio non sono adatte ai prodotti non standard

Standard macchine per imballaggio hanno spesso difficoltà con qualsiasi cosa che non rientri perfettamente nelle loro aspettative. Queste macchine sono state progettate per quegli ordinati contenitori rettangolari che vediamo ovunque, ma cosa accade quando devono gestire qualcosa di diverso? I dispositivi medici tronco-conici vengono schiacciati, le ceramiche delicate si rompono e tutto finisce per incepparsi da qualche parte lungo la linea. Perché? Beh, la maggior parte dei sistemi è dotata di stampi fissi, nastri trasportatori immobili e meccanismi di sigillatura che funzionano ottimamente per prodotti standard, ma si rivelano inadeguati per qualsiasi articolo non convenzionale. Uno studio recente pubblicato da Packaging Digest ha rilevato che circa 78 su 100 prodotti danneggiati subiscono tali danni perché le aziende tentano di forzare articoli non standard attraverso macchinari per i quali non sono stati progettati. Le conseguenze non riguardano soltanto un aumento dei rifiuti nelle discariche. Un numero maggiore di resi comporta costi aggiuntivi e, cosa ancora peggiore, i clienti cominciano a mettere in dubbio il controllo qualità. Per prodotti di fascia alta o soggetti a normative particolarmente stringenti, questo tipo di problema può danneggiare seriamente la reputazione aziendale nel tempo.

Principali fattori che guidano la personalizzazione: geometria, sensibilità dei materiali e flessibilità del volume

Tre fattori interconnessi determinano la necessità di macchinari per il confezionamento su misura:

- Geometria : Forme irregolari — come dispositivi elettronici sferici o contenitori alimentari a più livelli — richiedono utensili adattivi, ad esempio bracci guidati da CNC o stazioni modulari di formatura in grado di riconfigurarsi senza tempi di fermo.

- Sensibilità del materiale : Substrati sensibili alla temperatura (ad es. film biodegradabili) richiedono zone termiche a controllo di precisione, mentre componenti industriali abrasivi necessitano superfici di contatto rinforzate per prevenire contaminazioni dovute all’usura.

- Flessibilità di volume : Picchi stagionali o prodotti di lusso realizzati in tirature limitate traggono vantaggio da sistemi con portata regolabile, evitando costosi sovradimensionamenti pur mantenendo un’elevata reattività.

I produttori che implementano queste personalizzazioni mirate registrano tempi di cambio 40 % più rapidi e un’efficienza della linea del 30 % superiore rispetto alla modifica di attrezzature standard.

Personalizzazione delle macchine per il confezionamento per forme complesse dei prodotti

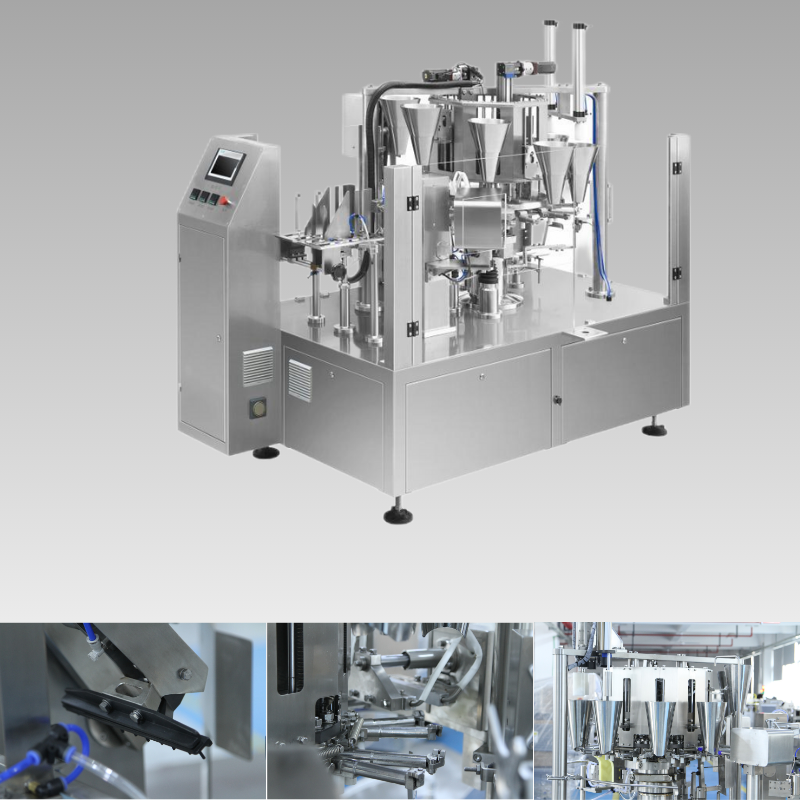

Soluzioni di attrezzatura adattiva: fresatura CNC, formatura laser e formatura modulare per geometrie irregolari

Confezionamento di articoli dalla forma insolita o particolarmente delicati? Gli attrezzi rigidi risultano spesso d’intralcio. I sistemi CNC raggiungono un’accuratezza di circa 0,1 mm nella realizzazione di forme personalizzate in filo metallico, ideali per proteggere dispositivi medici impiantabili ed elettronica costosa. La formatura laser, invece, opera senza contatto fisico, eliminando la necessità di sostituire continuamente gli utensili: è quindi particolarmente indicata per le variazioni stagionali o per la produzione rapida di prototipi. Le teste modulari consentono agli operatori di passare velocemente da forme cubiche a forme rotonde, oppure di combinarle tra loro. Secondo Packaging Digest, lo scorso anno i tempi di messa a punto sono stati ridotti del 35% circa. Inoltre, i sensori intelligenti integrati nelle macchine mantengono la pressione al di sotto dei 5 psi durante la manipolazione di strutture delicate come dolciumi a rete o contenitori in vetro fragili. Ciò garantisce che nulla venga danneggiato, pur mantenendo elevati ritmi produttivi.

| Tipo di attrezzatura | Vantaggio chiave | Esempio di applicazione |

|---|---|---|

| Sistemi CNC | accuratezza dimensionale ±0,1 mm | Vassoi per impianti medici |

| Formatura laser | Elaborazione senza contatto | Imballaggio con cuscinetto in aerogel |

| Testine utensili modulari | cambio di configurazione in meno di 10 minuti | Vasetti cosmetici multi-formato |

Bilanciare velocità e precisione: ottimizzazione della produttività nelle configurazioni di macchine per il confezionamento specifiche per forma

Quando si gestiscono grandi volumi di oggetti dalla forma complessa, una coordinazione intelligente è più importante che semplicemente operare a velocità elevata. I trasportatori azionati da servomotori lavorano in sinergia con sensori ottici per garantire un funzionamento regolare circa il 95% del tempo, specialmente per quei delicati pezzi in ceramica, adattando automaticamente lo spazio tra gli oggetti e le loro posizioni secondo necessità. Per i componenti che diventano scivolosi durante il trasporto, le pinze a vuoto aiutano a mantenerli saldamente in posizione, evitando qualsiasi slittamento fuori pista. Anche il modo in cui viene controllato il movimento fa una grande differenza: i sistemi che distribuiscono il controllo su più punti aumentano i tassi di produzione di circa il 22% rispetto ai vecchi metodi di controllo centralizzato, risultando particolarmente efficaci per prodotti curvi. Programmi informatici intelligenti monitorano in tempo reale la densità dei materiali, aspetto particolarmente rilevante per materiali come le fibre stampate. Quando questi materiali raggiungono una densità superiore a 0,3 grammi per centimetro cubo, il sistema rallenta automaticamente per evitare blocchi. Integrando tutti questi elementi si ottiene un impianto in grado di espandersi in base alla domanda, mantenendo nel contempo livelli elevati di precisione e prolungando la durata delle macchine.

Abilitazione della compatibilità con materiali multipli nelle macchine per l'imballaggio

Adattamento dei sistemi Thermoform-Fill-Seal (TFS) a substrati diversi: XLPE, EVA, PU ed EPP

I sistemi TFS devono essere regolati correttamente per diversi tipi di plastiche. Si consideri, ad esempio, l'XLPE, caratterizzato da elevata elasticità; l'EVA, che garantisce ottime prestazioni a basse temperature; la PU, disponibile in diversi spessori; e l'EPP, noto per la sua capacità di assorbire gli urti. Ciascun materiale richiede specifiche impostazioni di temperatura e livelli di pressione per prevenire problemi quali il distacco degli strati, la deformazione delle parti o sigillature insufficienti. Il raggiungimento di tali risultati dipende dalla disponibilità di componenti facilmente intercambiabili e da sezioni riscaldanti in grado di adattarsi automaticamente allo spessore del materiale, generalmente entro una tolleranza di circa mezzo millimetro. Il sistema si basa inoltre su controlli intelligenti che ricevono dati in tempo reale dai sensori durante la produzione. Tali controlli regolano automaticamente il processo di sigillatura in base alle variazioni riscontrate, consentendo ai produttori di mantenere elevati standard qualitativi senza compromettere la velocità di produzione, anche nel passaggio da un materiale all'altro.

Strategia per il film barriera: integrazione di Tyvek, foglio di alluminio e alluminio multistrato nel flusso di lavoro della macchina per l’imballaggio

Quando si lavora con film barriera ad alte prestazioni, come Tyvek idrofobico, fogli di alluminio e vari laminati multistrato, è necessaria un'attenzione particolare per evitare problemi quali strappi, formazione di microfori o degradazione del materiale dovuta all'esposizione al calore. I macchinari per il confezionamento di buona qualità includono generalmente rulli regolabili per la tensione, nonché guide a basso attrito progettate appositamente per questi materiali sensibili. Per la sigillatura degli strati in alluminio, molti produttori preferiscono ormai la tecnologia ultrasonica rispetto ai tradizionali metodi termici, poiché essa contribuisce a preservare l'integrità delle proprietà barriera. Sensori in linea per la misurazione della velocità di trasmissione dell'ossigeno verificano l'affidabilità dei sigilli durante le fasi produttive, che possono raggiungere velocità di circa 120 cicli al minuto. Questi controlli garantiscono che i prodotti soddisfino rigorosi standard relativi alla durata di conservazione e alla sterilità, requisito assolutamente fondamentale nel caso di medicinali e dispositivi medici, dove il rischio di contaminazione è semplicemente inaccettabile.

Sezione FAQ

-

Perché le macchine per il confezionamento standard non sono adatte ai prodotti non standard?

Le macchine per il confezionamento standard sono progettate per forme regolari e potrebbero danneggiare o gestire in modo inefficace prodotti irregolari, delicati o con forme speciali a causa dei loro stampi fissi e dei meccanismi rigidi.

-

Quali sono i vantaggi della personalizzazione delle macchine per il confezionamento?

Le macchine personalizzate consentono una migliore gestione di forme irregolari, migliorano l’efficienza del processo e supportano una maggiore compatibilità con diversi materiali, riducendo i tassi di danneggiamento e aumentando la precisione produttiva.

-

Quali tecnologie supportano l’attrezzatura adattiva per le macchine per il confezionamento?

Tecnologie come la fresatura a controllo numerico (CNC), la formatura laser e le testate utensili modulari offrono elevate precisione, lavorazione senza contatto e capacità di rapida sostituzione, garantendo una migliore adattabilità a forme di prodotto variabili.

-

Come va? macchine per imballaggio come garantire la compatibilità con più materiali?

Le macchine sono dotate di impostazioni regolabili per calore e pressione e presentano sensori e sistemi di controllo intelligenti che si adattano a diversi materiali, garantendo integrità e qualità durante la produzione.