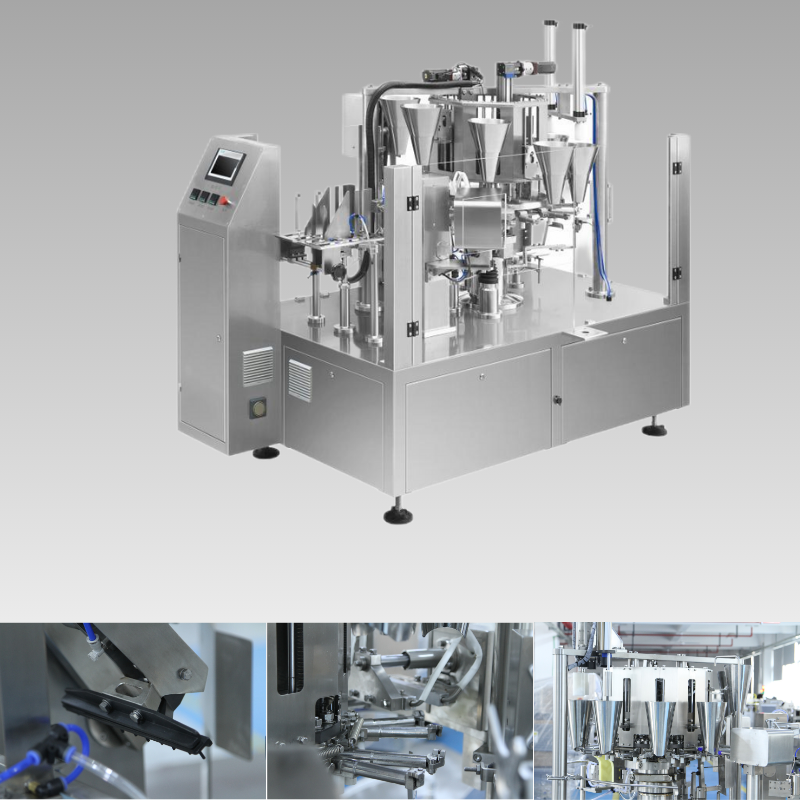

درک ماشین بستهبندی نیازمندیهای سفارشیسازی

چرا دستگاههای استاندارد بستهبندی در مورد محصولات غیراستاندارد عملکرد ضعیفی دارند

استاندارد ماشینهای بستهبندی اغلب با هر چیزی که دقیقاً در چارچوب انتظاراتشان جای نگیرد، دچار مشکل میشوند. این ماشینآلات برای آن جعبههای مستطیلیِ منظمی ساخته شدهاند که در همهجا میبینیم؛ اما اگر با چیزی متفاوتتر روبهرو شوند، چه اتفاقی میافتد؟ دستگاههای پزشکی مخروطی شکل فشرده میشوند، سرامیکهای ظریف ترک میخورند و همه چیز در طول خط تولید گیر میکند. چرا؟ خب، بیشتر سیستمها با قالبهای ثابت، نوارهای نقالهای غیرقابل تنظیم و مکانیزمهای درببندی طراحی شدهاند که برای محصولات استاندارد عالی عمل میکنند، اما در مواجهه با هر چیز غیرمعمولی از کار میافتند. مطالعهای اخیر از مجله «پکیجینگ دایجست» (Packaging Digest) نشان داد که حدود ۷۸ مورد از هر ۱۰۰ مورد آسیبدیدگی محصول، ناشی از تلاش شرکتها برای عبور دادن اقلام غیراستاندارد از ماشینآلاتی است که اصلاً برای این منظور طراحی نشدهاند. پیامدها صرفاً افزایش زبالههای ارسالی به دفنگاهها نیست. بازگشتهای بیشتر به معنای هزینههای بیشتر است و بدتر از آن، مشتریان شروع به پرسیدن این میکنند که آیا کنترل کیفیت در این شرکت بهدرستی انجام میشود یا خیر. برای محصولات لوکس یا آن دسته از کالاها که تحت مقررات سختگیرانهای قرار دارند، این نوع مشکل میتواند بهمرور زمان به شهرت یک شرکت آسیب جدی وارد کند.

عوامل کلیدی سفارشیسازی: هندسه، حساسیت ماده و انعطافپذیری در حجم

سه عامل مرتبط با یکدیگر، نیاز به ماشینآلات بستهبندی سفارشی را تعیین میکنند:

- هندسه : اشکال نامنظم — مانند الکترونیکهای کروی یا ظروف غذایی چندسطحی — نیازمند ابزارهای انطباقی مانند بازوهای هدایتشده توسط CNC یا ایستگاههای شکلدهی ماژولار هستند که بدون توقف تولید، مجدداً پیکربندی میشوند.

- حساسیت ماده : زیرلایههای حساس به دما (مانند فیلمهای زیستتخریبپذیر) نیازمند مناطق حرارتی با کنترل دقیق هستند، در حالی که قطعات صنعتی ساینده، نیازمند سطوح تماس تقویتشده برای جلوگیری از آلودگی ناشی از سایش هستند.

- انعطافپذیری حجمی : افزایشهای فصلی تقاضا یا کالاهای لوکس با تیراژ محدود، از سیستمهایی با قابلیت تنظیم ظرفیت تولید بهره میبرند — که از ظرفیت اضافی پرهزینه جلوگیری کرده و در عین حال پاسخگویی سیستم را حفظ میکند.

سازندگانی که این سفارشیسازیهای هدفمند را اجرا کردهاند، ۴۰٪ کاهش زمان تغییر تنظیمات و ۳۰٪ افزایش بازده خط تولید را نسبت به اصلاح ماشینآلات استاندارد گزارش کردهاند.

سفارشیسازی ماشینآلات بستهبندی برای اشکال پیچیده محصولات

راهحلهای انطباقی ابزارآلات: ماشینکاری با کنترل عددی (CNC)، شکلدهی لیزری و شکلدهی ماژولار برای هندسههای نامنظم

آیا بستهبندی اقلامی با اشکال عجیب یا حساس را انجام میدهید؟ ابزارآلات سفت و سخت معمولاً بیشتر مانع کار میشوند. سیستمهای CNC میتوانند دقتی حدود ۰٫۱ میلیمتر در ساخت فرمهای سیمی سفارشی داشته باشند که از اقلامی مانند ایمپلنتهای پزشکی و الکترونیک گرانقیمت محافظت میکنند. سپس شکلدهی لیزری وجود دارد که بدون تماس فیزیکی انجام میشود، بنابراین نیازی به تعویض مداوم ابزارها نیست. این روش واقعاً برای تغییر فصلها یا ساخت نمونههای اولیه سریع مناسب است. سرهاي ماژولار به اپراتوران اجازه میدهند تا بهسرعت از اشکال مکعبی به اشکال گرد یا ترکیبی از آنها تغییر دهند. در واقع، مجله «پکیجینگ دایجست» سال گذشته گزارش داد که زمان راهاندازی این سیستمها حدود ۳۵٪ کوتاهتر شده است. همچنین این سنسورهای هوشمندی که درون ماشینها تعبیه شدهاند، فشار را هنگام کار با ساختارهای شکنندهای مانند شیرینیهای شبکهای ظریف یا ظروف شیشهای شکننده، زیر ۵ PSI نگه میدارند. این بدان معناست که هیچ قطعهای خراب نمیشود، در حالی که تولید همچنان با سرعت مناسب ادامه مییابد.

| نوع ابزارآلات | مزیت کلیدی | مثال کاربردی |

|---|---|---|

| سیستمهای CNC | دقت ابعادی ±۰٫۱ میلیمتر | جعبههای نگهدارنده ایمپلنتهای پزشکی |

| شکلدهی لیزری | پردازش بدون تماس | بستهبندی کوسنی آروژل |

| سرهای ابزار ماژولار | تغییر تنظیمات در کمتر از ۱۰ دقیقه | شرپهای آرایشی چندقالبی |

تعادل بین سرعت و دقت: بهینهسازی ظرفیت تولید در پیکربندیهای ماشینهای بستهبندی مخصوص شکل

هنگام کار با حجمهای بزرگ از اقلامی با اشکال پیچیده، هماهنگی هوشمند اهمیت بیشتری نسبت به صرفاً سرعت عمل دارد. نوارهای نقاله محرک سروو در کنار سنسورهای نوری کار میکنند تا در حدود ۹۵ درصد از زمان، جریان کار را برای آن قطعات سرامیکی دشوار بدون وقفه نگه دارند و فاصله بین اقلام و موقعیت آنها را در صورت نیاز تنظیم میکنند. برای قطعاتی که در طول حملونقل لغزنده میشوند، گیرندههای خلاء به ثابت نگهداشتن همه چیز کمک میکنند تا هیچ چیز از مسیر خارج نشود. نحوه کنترل حرکت نیز تأثیر بسزایی دارد. سیستمهایی که کنترل را در چند نقطه پراکنده میکنند، نرخ تولید را نسبت به روشهای قدیمیتر کنترل متمرکز حدود ۲۲ درصد افزایش میدهند؛ این ویژگی بهویژه برای محصولات منحنیشکل مفید است. برنامههای کامپیوتری هوشمند چگالی مواد را بهصورت بلادرنگ پایش میکنند که این امر بهویژه برای موادی مانند الیاف قالبگذاریشده حیاتی است. هنگامی که این مواد بیش از ۰٫۳ گرم در سانتیمتر مکعب فشرده میشوند، سیستم بهطور خودکار کند میشود تا از گیر کردن جلوگیری شود. ترکیب تمام این عناصر، یک راهحل ایجاد میکند که میتواند با افزایش تقاضا گسترش یابد، در عین حال دقت بالا و عمر طولانیتر ماشینآلات را حفظ کند.

فعالسازی سازگاری چندمادهای در دستگاههای بستهبندی

انطباق سیستمهای ترموفرم-پرکردن-درزبندی (TFS) با زیرلایههای متنوع: XLPE، EVA، PU و EPP

سیستمهای TFS باید بهدرستی برای انواع مختلف پلاستیکها تنظیم شوند. بهعنوان مثال XLPE که دارای قابلیت کشیدگی بالایی است، EVA که در دماهای پایین عملکرد خوبی دارد، PU که در وزنهای مختلفی تولید میشود، و EPP که بهدلیل جذب ضربه مشهور است. هر یک از این مواد نیازمند تنظیمات خاصی از نظر دما و فشار است تا از مشکلاتی مانند جداشدن لایهها، تابخوردگی قطعات یا درزبندیهای ضعیف جلوگیری شود. دستیابی به این تنظیمات دقیق به این بستگی دارد که ابزارهای مورد استفاده قابلیت تعویض آسان را داشته باشند و بخشهای گرمکننده بتوانند بهصورت خودکار بر اساس ضخامت ماده تنظیم شوند؛ معمولاً این تنظیم در محدودهای حدود نیم میلیمتر انجام میشود. این سیستم همچنین متکی به کنترلکنندههای هوشمند است که ورودیهای خود را از حسگرها در طول فرآیند تولید دریافت میکنند. این کنترلکنندهها فرآیند درزبندی را بهصورت خودکار و در پاسخ به تغییرات موجود تنظیم میکنند، بنابراین تولیدکنندگان میتوانند کیفیت محصول را حفظ کرده و همزمان با حفظ سرعت تولید، بدون مشکل بین مواد مختلف جابهجا شوند.

استراتژی فیلم سدکننده: ادغام تایوِک، فویل و آلومینیوم چندلایه در جریان کار ماشین بستهبندی

هنگام کار با فیلمهای سدکنندهٔ با عملکرد بالا مانند تایوِک آبگریز، فویل آلومینیوم و انواع لامینات چندلایه، باید احتیاط ویژهای به منظور جلوگیری از مشکلاتی مانند پارگی، ایجاد سوراخهای ریز سوزنی یا تخریب مواد در اثر قرارگیری در معرض گرما انجام شود. تجهیزات بستهبندی خوب معمولاً شامل غلطکهای قابل تنظیم برای کنترل کشش و همچنین راهنماهای کماصطکاک هستند که بهطور خاص برای این مواد حساس طراحی شدهاند. برای درزبندی لایههای فویل، بسیاری از سازندگان امروزه فناوری اولتراسونیک را نسبت به روشهای سنتی مبتنی بر گرما ترجیح میدهند، زیرا این فناوری به حفظ یکپارچگی خواص سدکننده کمک میکند. سنسورهای خطی نرخ انتقال اکسیژن (OTR) عملکرد درزها را در طول تولید بررسی میکنند؛ این فرآیند تولید میتواند تا حدود ۱۲۰ چرخه در دقیقه انجام شود. این آزمونها اطمینان حاصل میکنند که محصولات استانداردهای سختگیرانهای مربوط به مدت زمان ماندگاری و استریل بودن را برآورده میکنند — الزامی کاملاً حیاتی در مواردی مانند داروها و وسایل پزشکی که خطر آلودگی به هیچوجه قابل قبول نیست.

بخش سوالات متداول

-

چرا دستگاههای بستهبندی استاندارد برای محصولات غیراستاندارد مناسب نیستند؟

دستگاههای بستهبندی استاندارد برای اشکال منظم طراحی شدهاند و ممکن است به دلیل قالبهای ثابت و مکانیزمهای صلب خود، محصولات نامنظم، ظریف یا با اشکال خاص را آسیب دهند یا بهطور کارآمد با آنها برخورد نکنند.

-

مزایای سفارشیسازی دستگاههای بستهبندی چیست؟

ماشینآلات سفارشیشده امکان مدیریت بهتر اشکال نامنظم را فراهم میکنند، کارایی فرآیند را افزایش میدهند و سازگانی با مواد متنوع را پشتیبانی میکنند؛ در نتیجه نرخ آسیبدیدگی کاهش یافته و دقت تولید بهبود مییابد.

-

چه فناوریهایی در ابزارهای انطباقی برای دستگاههای بستهبندی نقش دارند؟

فناوریهایی مانند ماشینآلات کنترل عددی (CNC)، شکلدهی لیزری و سرآلات ابزاری ماژولار، قابلیتهای دقیق، بدون تماس و تعویض سریع را برای افزایش سازگانی با اشکال متنوع محصولات فراهم میکنند.

-

چگونه کار میکنند ماشین بستهبندی چگونه اطمینان حاصل میشود که دستگاهها با مواد متعددی سازگان داشته باشند؟

دستگاهها با تنظیمات قابل تنظیم برای حرارت و فشار مجهز هستند و دارای سنسورها و سیستمهای کنترل هوشمندی هستند که بهصورت خودکار با انواع مواد تطبیق پیدا میکنند تا در طول تولید، استحکام و کیفیت محصول حفظ شود.