理解 梱包機 パーソナライズ 要求

標準包装機が非標準製品に対して十分でない理由

標準 梱包機 予期しない形状のものに対しては、しばしば対応に苦慮します。これらの機械は、至る所で見かけるような規則的な長方形の箱を前提として設計されていますが、それとは異なる形状のものを処理しなければならない場合、どうなるでしょうか?先細り形状の医療機器は圧迫され、繊細なセラミックスはひび割れ、すべての製品が何らかの工程で詰まってしまうことになります。その理由は何か?実際、ほとんどの包装システムには固定型の金型、可動しないコンベアベルト、そして標準的な製品には優れた性能を発揮するものの、非標準品にはまったく対応できないシーリング機構が備わっています。『Packaging Digest』誌が最近発表した調査によると、損傷を受ける製品のうち約78%(100個中78個)は、企業が本来の用途ではない機械に非標準品を無理に通そうとした結果生じているとのことです。こうした問題の影響は、単に埋立地への廃棄物増加というだけにとどまりません。返品の増加はコスト上昇を招き、さらに深刻なのは、顧客が当該企業の品質管理水準そのものに疑問を抱き始める点です。特に高級製品や厳格な規制対象製品においては、このような問題が長期的に企業の評判を著しく損なう可能性があります。

カスタマイズの主な要因:形状、材料への感応性、および生産量の柔軟性

カスタム包装機械の必要性を促進する3つの相互関連する要因は以下のとおりです:

- ジオメトリ 形状:球状の電子機器や多段構造の食品容器など、不規則な形状の製品には、ダウンタイムなしで再構成可能なCNC制御アームやモジュール式成形ステーションといった適応型ツーリングが必要です。

- 素材の耐性 材料への感応性:温度に敏感な基材(例:生分解性フィルム)には、精密制御された加熱ゾーンが求められ、一方で研磨性の高い産業用部品には、摩耗による汚染を防ぐための強化接触面が必要です。

- 生産量の柔軟性 生産量の柔軟性:季節的な需要増加や限定生産の高級品には、処理能力を可変調整できるシステムが有効です。これにより、過剰な設備投資を回避しつつ、市場への迅速な対応力を維持できます。

こうしたターゲットを絞ったカスタマイズを導入した製造事業者は、標準機器を改造する場合と比較して、セットアップ時間(切替時間)が40%短縮され、ライン効率が30%向上したと報告しています。

複雑な製品形状に対応するための包装機械のカスタマイズ

適応型ツーリングソリューション:不規則な形状への対応に向けたCNC、レーザー、モジュール式成形

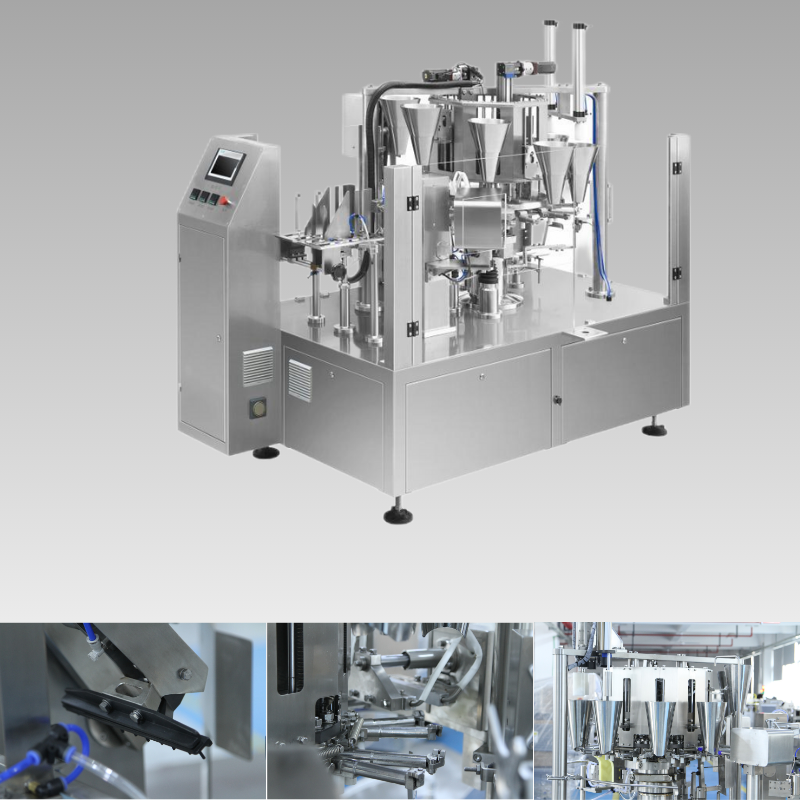

形状が特異であったり、取り扱いが繊細な物品の包装を行っていますか?従来の剛性ツーリングでは、ほとんどの場合、作業の妨げになります。CNCシステムを用いたカスタムワイヤーフォームの製作では、医療用インプラントや高価な電子機器を保護するための精度約0.1mmを実現できます。また、非接触で成形可能なレーザー成形は、工具の頻繁な交換が不要なため、季節ごとの仕様変更や迅速な試作に最適です。さらに、モジュール式の成形ヘッドを採用すれば、立方体形状から円筒形状への切り替え、あるいは両者の組み合わせも非常に迅速に行えます。実際、『Packaging Digest』誌によると、昨年度のセットアップ時間は約35%短縮されたとの報告があります。また、これらの機械に内蔵されたスマートセンサーにより、精巧なラティス構造のキャンディや壊れやすいガラス容器などの取り扱い時に圧力を5psi以下に制御します。これにより、生産スピードを維持しつつ、製品を破損から守ることが可能です。

| ツーリングの種類 | 主な利点 | 応用例 |

|---|---|---|

| CNCシステム | ±0.1mmの寸法精度 | 医療用インプラントトレイ |

| レーザー成形 | 非接触式処理 | エアロゲルクッション包装 |

| モジュール式ツールヘッド | 10分以内の切替 | 多様な規格に対応する化粧品用ジャーロ |

速度と精度の両立:形状別パッケージング機器構成における生産性最適化

複雑な形状をした大量の物品を扱う際には、単に速度を上げるだけではなく、賢い連携がより重要となります。サーボ駆動コンベアは光学センサと協調して動作し、特に取り扱いが難しいセラミック部品において、約95%の時間帯でスムーズな運転を維持します。物品間の間隔や位置を必要に応じて自動調整します。輸送中に滑りやすくなる部品については、真空グリッパーが安定した保持を実現し、物品がトラックから外れることを防ぎます。また、運動制御の方式も大きな違いを生み出します。従来の中央集中制御方式と比較して、制御ポイントを複数に分散させるシステムは、生産効率を約22%向上させます。これは曲面製品の取り扱いにおいて特に有効です。さらに、スマートなコンピュータプログラムが、成形ファイバーなどの高密度材料の密度変化をリアルタイムで監視します。こうした材料の密度が0.3 g/cm³を超えると、システムは自動的に減速して詰まりを防止します。これらの要素をすべて統合することで、需要の増加に応じて柔軟に拡張可能なセットアップが実現され、高い精度を維持しつつ、機器の寿命も延長されます。

包装機における多材質対応機能の実現

多様な基材(XLPE、EVA、PU、EPP)に対応したサーモフォーム・フィル・シール(TFS)方式の適応

TFSシステムは、異なる種類のプラスチックに対して適切に調整する必要があります。たとえば、伸縮性に優れたXLPE、低温環境で優れた性能を発揮するEVA、さまざまな厚みや重量に対応可能なPU、衝撃吸収性に優れるEPPなどです。各材料には、剥離、変形、シール強度の低下といった問題を防ぐために、それぞれ最適な加熱温度設定および圧力レベルが求められます。このような精密な制御を実現するには、容易に交換可能な部品および材料の厚さに応じて自動的に調整される加熱セクション(通常、約0.5mmの厚さ差に対応)が必要です。また、このシステムは、製造工程中にセンサーから得られるリアルタイムの入力をもとに動作するスマート制御機能に依存しています。この制御機能により、条件の変化に応じてシールプロセスが自動的に最適化され、メーカーは、異なる材料への切り替え時においても、生産速度を維持しつつ、高い製品品質を確保できます。

バリアフィルム戦略:タイベック、アルミ箔、多層アルミニウムを包装機のワークフローに統合

疎水性のテイヴェック、アルミニウム箔、および各種多層ラミネートなどの高機能バリアフィルムを加工する際には、破れや微小なピンホールの発生、あるいは熱による材料の劣化といった問題を回避するために特別な配慮が必要です。優れた包装機器には、こうした感度の高い材料に特化した、調整可能な張力ローラーおよび低摩擦ガイドが通常装備されています。アルミニウム箔層のシールには、従来の熱式方法ではなく、バリア性能の整合性を保つのに有効な超音波技術を採用するメーカーが増えています。ライン内設置型の酸素透過率(OTR)センサーにより、分間約120サイクルという高速で実施される生産工程におけるシールの保持性能をリアルタイムで検証します。この検証によって、製品が保存期間および無菌性に関する厳格な規格を満たしていることを確認できます。これは、医薬品や医療機器など、汚染リスクが一切許容されない用途において極めて重要です。

よくある質問セクション

-

標準的な包装機械が非標準製品に適さない理由は何ですか?

標準的な包装機械は規則的な形状を前提として設計されており、固定された金型や剛性の高い機構のため、不規則な形状、繊細な製品、または特殊形状の製品を損傷させたり、効率的に取り扱えなかったりする場合があります。

-

包装機械をカスタマイズすることのメリットは何ですか?

カスタマイズされた機械は不規則な形状の製品をより適切に取り扱うことができ、加工効率を向上させ、多様な材料への対応を可能にします。これにより、製品の損傷率が低減され、生産精度が向上します。

-

包装機械におけるアダプティブ・ツーリングを支援する技術にはどのようなものがありますか?

CNC(コンピュータ数値制御)、レーザー成形、モジュール式ツールヘッドなどの技術により、さまざまな製品形状への迅速かつ高精度な対応が可能となり、非接触・素早い工具交換機能も実現されます。

-

どうした? 梱包機 多種類の材料に対応できるようにするにはどうすればよいですか?

機械には、温度および圧力の調整が可能な設定が備わっており、さまざまな素材に応じて自動で適応するセンサーおよびスマート制御システムを搭載しているため、生産時の品質と製品の完全性が確保されます。