Zrozumienie Maszyna do pakowania Wymagania dotyczące dostosowania

Dlaczego standardowe maszyny do opakowywania nie radzą sobie z produktami niestandardowymi

Standard maszyny do pakowania często mają problemy z dowolnymi przedmiotami, które nie mieszczą się idealnie w ich oczekiwaniach. Te maszyny zostały zaprojektowane do obsługi prostokątnych opakowań, jakie widzimy wszędzie, ale co dzieje się, gdy napotkają coś innego? Stożkowe urządzenia medyczne są zgniatane, delikatna ceramika pęka, a wszystko kończy się zakleszczeniem gdzieś w trakcie procesu. Dlaczego? Otóż większość systemów wyposażona jest w stałe formy, taśmy transportowe, których ustawienia nie da się zmienić, oraz mechanizmy zamykające, które świetnie sprawdzają się przy standardowych produktach, lecz zawodzą w przypadku czegokolwiek nietypowego. Zgodnie z niedawnym badaniem przeprowadzonym przez magazyn Packaging Digest około 78 na każde 100 uszkodzonych produktów wynika z próby przepchnięcia przez maszyny przedmiotów niestandardowych, dla których nie zostały one zaprojektowane. Skutki tego zjawiska to nie tylko dodatkowe odpady trafiające na wysypiska. Więcej zwrotów oznacza wyższe koszty, a co gorsza – klienci zaczynają wątpić w skuteczność kontroli jakości. W przypadku produktów premium lub tych podlegających surowym przepisom prawnych tego rodzaju problemy mogą w dłuższej perspektywie poważnie zaszkodzić reputacji firmy.

Kluczowe czynniki indywidualizacji: geometria, wrażliwość materiału i elastyczność objętościowa

Trzy powiązane ze sobą czynniki determinują potrzebę zastosowania maszyn do pakowania zaprojektowanych na zamówienie:

- Geometria : Nieprawidłowe kształty — takie jak kuliste urządzenia elektroniczne lub wielopoziomowe pojemniki na produkty spożywcze — wymagają adaptacyjnego wyposażenia, np. ramion kierowanych CNC lub modułowych stacji formujących, które mogą być ponownie skonfigurowane bez przestoju.

- Wrażliwość materiału : Podłoża wrażliwe na temperaturę (np. folie biodegradowalne) wymagają stref ciepła o precyzyjnie kontrolowanej temperaturze, podczas gdy ścierne części przemysłowe wymagają wzmocnionych powierzchni styku, aby zapobiec zanieczyszczeniom spowodowanym zużyciem.

- Elastyczność objętości zamówienia : Wzrosty sezonowe lub produkty luksusowe wykonywane w ograniczonej serii korzystają z systemów o regulowanej wydajności — co pozwala uniknąć kosztownej nadmiernej mocy produkcyjnej przy jednoczesnym zachowaniu elastyczności reakcji.

Producentom wprowadzającym taką celową indywidualizację udaje się skrócić czas przełączania o 40% oraz zwiększyć wydajność linii produkcyjnej o 30% w porównaniu do modernizacji standardowego sprzętu.

Indywidualizacja maszyn do pakowania dla produktów o złożonych kształtach

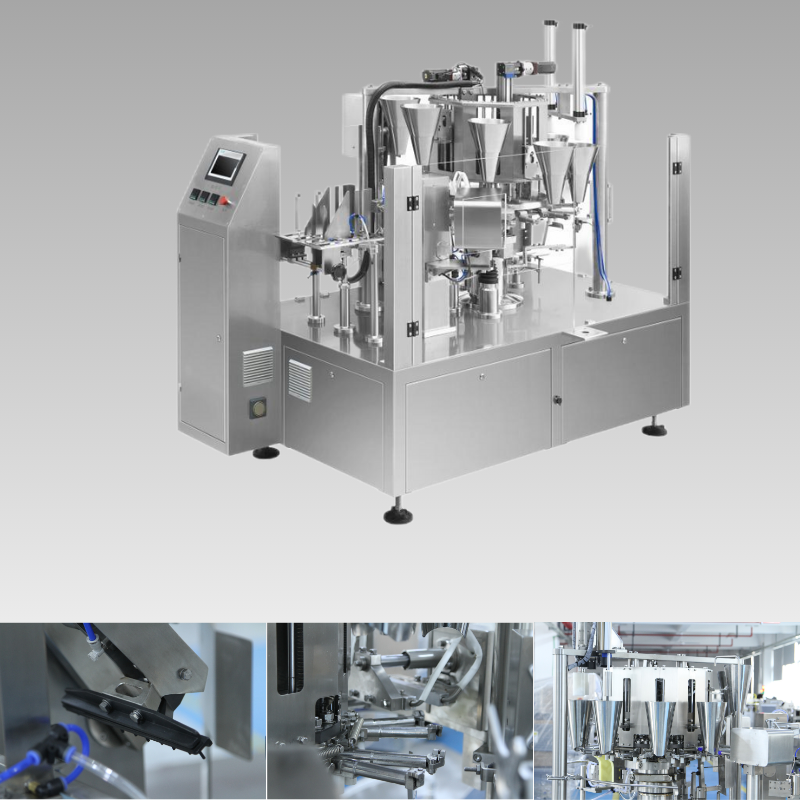

Adaptacyjne rozwiązania narzędziowe: CNC, formowanie laserowe i modułowe dla nieregularnych geometrii

Opakowywanie przedmiotów o nietypowych kształtach lub delikatnych elementów? Sztywne narzędzia zazwyczaj utrudniają pracę. Systemy CNC osiągają dokładność rzędu ±0,1 mm przy wykonywaniu niestandardowych kształtownic drucianych chroniących m.in. implanty medyczne i drogie urządzenia elektroniczne. Istnieje także formowanie laserowe, które działa bez kontaktu – nie ma więc potrzeby częstej wymiany narzędzi. Jest to szczególnie przydatne przy zmianach sezonowych lub szybkim tworzeniu prototypów. Modułowe głowice pozwalają operatorom bardzo szybko przełączać się między kształtami sześciennymi a okrągłymi lub łączyć je ze sobą. Zgodnie z raportem „Packaging Digest”, w ubiegłym roku czas przygotowania maszyn skrócił się o około 35%. Wbudowane w te maszyny inteligentne czujniki kontrolują ciśnienie, ograniczając je do maksymalnie 5 psi podczas obsługi np. wyrafinowanych struktur kratek cukierków lub kruchych pojemników szklanych. Oznacza to, że żaden przedmiot nie ulega uszkodzeniu, a produkcja nadal przebiega z dobrą wydajnością.

| Typ narzędzi | Główna przewaga | Przykład aplikacji |

|---|---|---|

| Systemów CNC | dokładność wymiarowa ±0,1 mm | Tacy na implanty medyczne |

| Formowanie laserowe | Przetwarzanie bezkontaktowe | Opakowanie z poduszkami aerogelowymi |

| Modułowe głowice narzędziowe | wymiana w czasie krótszym niż 10 minut | Wieloformatowe słoiczki do kosmetyków |

Balansowanie szybkości i precyzji: optymalizacja wydajności w konfiguracjach maszyn do pakowania przeznaczonych na określone kształty

W przypadku dużych objętości przedmiotów o skomplikowanym kształcie inteligentna koordynacja ma większe znaczenie niż po prostu szybkość działania. Taśmy transportowe napędzane serwosilnikami współpracują z czujnikami optycznymi, zapewniając płynne działanie systemu w około 95% czasu pracy przy tych trudnych do obsługi elementach ceramicznych — dostosowując odstępy między przedmiotami oraz ich położenie zgodnie z potrzebą. W przypadku części stających się śliskimi podczas transportu chwytaki próżniowe pomagają utrzymać wszystko w stabilnej pozycji, dzięki czemu nic nie ześlizguje się z toru. Sposób sterowania ruchem również ma istotne znaczenie. Systemy rozproszonego sterowania, obejmujące wiele punktów kontrolnych, zwiększają wydajność produkcji o około 22% w porównaniu do starszych metod centralnego sterowania — szczególnie skuteczne przy produktach o kształtach krzywoliniowych. Inteligentne programy komputerowe monitorują w czasie rzeczywistym gęstość materiałów, co jest szczególnie ważne przy materiałach takich jak włókna formowane. Gdy te materiały osiągną gęstość przekraczającą 0,3 g/cm³, system automatycznie zwalnia, aby uniknąć zakleszczenia. Połączenie wszystkich tych elementów tworzy konfigurację, która może rozwijać się wraz ze wzrostem zapotrzebowania, zachowując przy tym wysoki poziom dokładności oraz przedłużając żywotność maszyn.

Włączanie zgodności wielomaterialowej w maszynach do pakowania

Dostosowanie systemów termoformowania-napełniania-zamykania (TFS) do różnorodnych podłoży: XLPE, EVA, PU i EPP

Systemy TFS muszą być odpowiednio dostosowywane do różnych typów tworzyw sztucznych. Weźmy pod uwagę XLPE o wysokiej elastyczności, EVA dobrze działające w niskich temperaturach, PU dostępne w różnych gramaturach oraz EPP znane z doskonałej odporności na uderzenia. Każdy materiał wymaga indywidualnych ustawień temperatury i poziomów ciśnienia, aby zapobiec takim problemom jak odwarstwianie się warstw, odkształcanie się elementów lub słabe zgrzewanie. Osiągnięcie odpowiedniej jakości zależy od posiadania narzędzi łatwych w wymianie oraz sekcji grzewczych samoregulujących się w zależności od grubości materiału – zwykle z dokładnością do około 0,5 mm. System opiera się również na inteligentnej kontroli, która pobiera dane wejściowe od czujników podczas produkcji. Kontrola ta automatycznie dostosowuje proces zgrzewania w miarę zmian warunków, dzięki czemu producenci mogą utrzymać wysoką jakość wyrobów, nie tracąc przy tym wydajności produkcyjnej nawet przy przełączaniu się między różnymi materiałami.

Strategia folii barierowej: integracja materiałów Tyvek, folii aluminiowej oraz wielowarstwowej folii aluminiowej w przepływie roboczym maszyny do pakowania

Przy pracy z wysokowydajnymi foliami barierowymi, takimi jak hydrofobowy Tyvek, folia aluminiowa oraz różne laminaty wielowarstwowe, należy zachować szczególną ostrożność, aby uniknąć problemów takich jak rozdzieranie materiału, powstawanie drobnych otworów igłowych lub degradacja materiału pod wpływem temperatury. Dobre wyposażenie do pakowania zwykle obejmuje regulowane wałki napinające oraz przewodniki o niskim współczynniku tarcia, specjalnie zaprojektowane do obsługi tych wrażliwych materiałów. W przypadku zgrzewania warstw folii wiele producentów obecnie preferuje technologię ultradźwiękową zamiast tradycyjnych metod opartych na cieple, ponieważ pozwala ona zachować integralność właściwości barierowych. Czujniki inline pomiaru współczynnika przenikania tlenu sprawdzają skuteczność zgrzewów w trakcie cykli produkcyjnych osiągających prędkość około 120 cykli na minutę. Takie badania zapewniają zgodność produktów ze ścisłymi standardami dotyczącymi terminu przydatności do spożycia oraz sterylności – czynnik absolutnie kluczowy przy obsłudze produktów takich jak leki czy urządzenia medyczne, gdzie ryzyko zanieczyszczenia jest całkowicie niedopuszczalne.

Sekcja FAQ

-

Dlaczego standardowe maszyny do pakowania nie są odpowiednie do produktów niestandardowych?

Standardowe maszyny do pakowania są zaprojektowane do obsługi przedmiotów o regularnych kształtach i mogą uszkadzać lub nieefektywnie obsługiwać produkty nieregularne, delikatne lub o nietypowych kształtach ze względu na swoje stałe formy i sztywne mechanizmy.

-

Jakie są korzyści wynikające z dostosowania maszyn do pakowania?

Maszyny dostosowane pozwalają na lepsze obsługę przedmiotów o nieregularnych kształtach, zwiększają wydajność przetwarzania oraz wspierają kompatybilność z różnorodnymi materiałami, co zmniejsza wskaźnik uszkodzeń i poprawia precyzję produkcji.

-

Jakie technologie wspierają adaptacyjne narzędzia w maszynach do pakowania?

Technologie takie jak CNC, kształtowanie laserem oraz modułowe głowice narzędziowe zapewniają dokładność, bezkontaktową pracę i szybką wymienność narzędzi, co zwiększa elastyczność maszyn wobec różnorodnych kształtów produktów.

-

Jak się masz? maszyna do pakowania jak zapewnić kompatybilność z wieloma materiałami?

Maszyny są wyposażone w regulowane ustawienia temperatury i ciśnienia oraz posiadają czujniki i inteligentne systemy sterowania, które dopasowują się do różnych materiałów, zapewniając integralność i jakość podczas produkcji.