Compreensão Máquina de embalagem Requisitos de personalização

Por Que as Máquinas de Embalagem Padrão Não Atendem Bem Produtos Não Padronizados

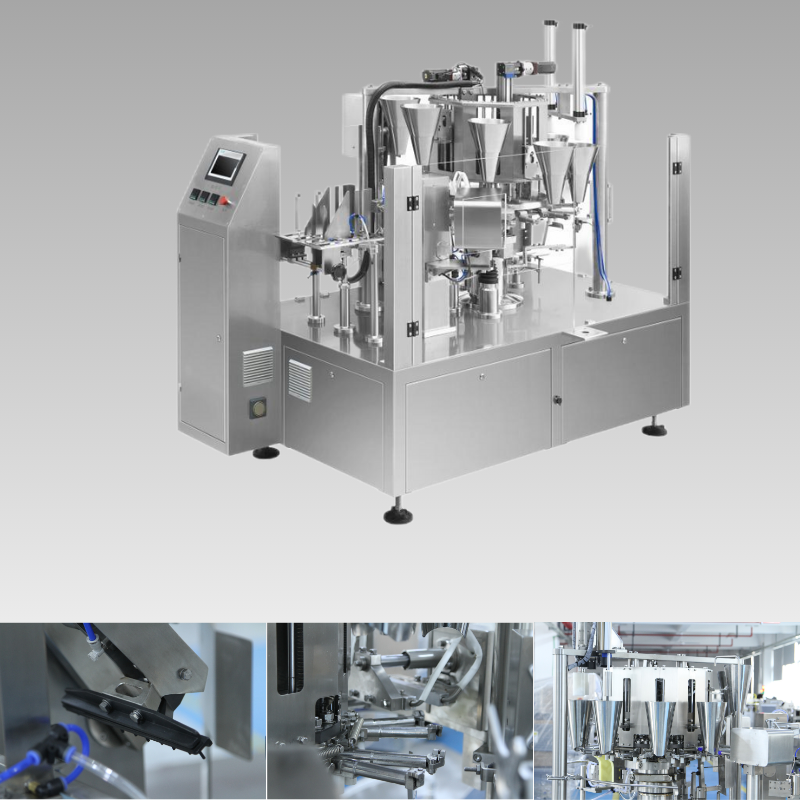

Padrão máquinas de embalagem muitas vezes enfrentam dificuldades com qualquer coisa que não se encaixe perfeitamente em suas expectativas. Essas máquinas foram projetadas para aqueles caixotes retangulares bem definidos que vemos em toda parte, mas o que acontece quando se deparam com algo diferente? Dispositivos médicos cónicos são comprimidos, cerâmicas delicadas trincam e tudo acaba emperrado em algum ponto da linha. Por quê? Bem, a maioria dos sistemas vem com moldes fixos, esteiras transportadoras que não se adaptam e mecanismos de vedação que funcionam muito bem para produtos padrão, mas falham completamente com itens fora do comum. Um estudo recente da revista Packaging Digest revelou que cerca de 78 em cada 100 produtos danificados ocorrem porque as empresas tentam forçar itens não padronizados por meio de máquinas para as quais não foram projetados. As consequências vão além do simples aumento de resíduos nos aterros sanitários. Um maior número de devoluções significa custos adicionais, e, pior ainda, os clientes começam a questionar o controle de qualidade. Para produtos de alta gama ou aqueles sujeitos a regulamentações rigorosas, esse tipo de problema pode realmente prejudicar a reputação de uma empresa ao longo do tempo.

Principais Fatores Impulsionadores da Personalização: Geometria, Sensibilidade ao Material e Flexibilidade de Volume

Três fatores inter-relacionados impulsionam a necessidade de máquinas de embalagem sob medida:

- Geometria : Formas irregulares — como eletrônicos esféricos ou recipientes alimentares em múltiplos níveis — exigem ferramentas adaptativas, como braços guiados por CNC ou estações modulares de conformação que se reconfiguram sem tempo de inatividade.

- Sensibilidade do material : Substratos sensíveis à temperatura (por exemplo, filmes biodegradáveis) exigem zonas de aquecimento com controle de precisão, enquanto peças industriais abrasivas requerem superfícies de contato reforçadas para evitar contaminação induzida por desgaste.

- Flexibilidade de volume : Picos sazonais ou produtos de luxo com tiragens limitadas se beneficiam de sistemas com capacidade de produção ajustável — evitando excesso dispendioso de capacidade, ao mesmo tempo que mantêm a capacidade de resposta.

Fabricantes que implementam essas personalizações direcionadas relatam trocas de configuração 40% mais rápidas e eficiência nas linhas 30% superior, comparado à adaptação de equipamentos padrão.

Personalizando Máquinas de Embalagem para Formas Complexas de Produtos

Soluções Adaptativas de Ferramental: Usinagem CNC, Conformação a Laser e Conformação Modular para Geometrias Irregulares

Embalar itens com formatos incomuns ou delicados? Ferramental rígido geralmente atrapalha na maior parte do tempo. Sistemas CNC conseguem atingir precisão de cerca de 0,1 mm ao fabricar formas personalizadas de arame que protegem produtos como implantes médicos e eletrônicos de alto valor. Há ainda a conformação a laser, que opera sem contato físico, eliminando assim a necessidade constante de trocar ferramentas. É ideal para adaptações sazonais ou protótipos rápidos. As cabeças modulares permitem que os operadores alternem rapidamente entre formatos cúbicos e redondos, ou mesmo os combinem. A revista Packaging Digest relatou, no ano passado, tempos de preparação cerca de 35% mais rápidos. Além disso, esses sensores inteligentes integrados às máquinas mantêm a pressão abaixo de 5 psi ao manipular estruturas delicadas, como doces em formato de treliça ou recipientes de vidro frágeis. Isso significa que nada é esmagado, mantendo ao mesmo tempo uma boa velocidade de produção.

| Tipo de Ferramental | Vantagem Principal | Exemplo de aplicação |

|---|---|---|

| Sistemas CNC | precisão dimensional de ±0,1 mm | Bandas para implantes médicos |

| Conformação a Laser | Processamento sem contato | Embalagem com amortecedor de aerogel |

| Cabeças de ferramenta modulares | troca em menos de 10 minutos | Frascos cosméticos multi formato |

Equilibrando Velocidade e Precisão: Otimização da Produtividade em Configurações de Máquinas de Embalagem Específicas para Formato

Ao lidar com grandes volumes de itens de formas complexas, a coordenação inteligente é mais importante do que simplesmente operar em alta velocidade. Transportadores acionados por servomotores funcionam em conjunto com sensores ópticos para manter o processo fluindo sem interrupções cerca de 95% do tempo, especialmente para essas peças cerâmicas desafiadoras, ajustando automaticamente o espaçamento entre os itens e suas posições conforme necessário. Para peças que ficam escorregadias durante o transporte, pinças a vácuo ajudam a mantê-las firmemente posicionadas, evitando que saiam da trajetória. A forma como o movimento é controlado também faz grande diferença. Sistemas que distribuem o controle em múltiplos pontos aumentam as taxas de produção em aproximadamente 22% em comparação com métodos antigos de controle centralizado, sendo particularmente eficazes para produtos curvos. Programas de computador inteligentes monitoram, em tempo real, como a densidade dos materiais evolui — aspecto especialmente relevante para materiais como fibras moldadas. Quando esses materiais atingem uma densidade superior a 0,3 gramas por centímetro cúbico, o sistema reduz automaticamente sua velocidade para evitar travamentos. A integração de todos esses elementos cria uma configuração capaz de crescer conforme a demanda, mantendo ao mesmo tempo níveis elevados de precisão e prolongando a vida útil das máquinas.

Habilitando a Compatibilidade com Múltiplos Materiais em Máquinas de Embalagem

Adaptação de Sistemas Thermoform-Fill-Seal (TFS) para Substratos Diversos: XLPE, EVA, PU e EPP

Os sistemas TFS precisam ser ajustados adequadamente para diferentes tipos de plásticos. Considere o XLPE, com sua elasticidade; o EVA, que funciona bem em temperaturas frias; a PU, disponível em diversos pesos; e o EPP, conhecido por sua capacidade de absorver impactos. Cada material exige configurações específicas de temperatura e níveis de pressão para evitar problemas como deslaminação das camadas, deformação de peças ou selagens fracas. Obter esses ajustes corretos depende da disponibilidade de ferramentas facilmente intercambiáveis e de seções de aquecimento capazes de se adaptar automaticamente à espessura do material, normalmente com uma variação de cerca de meio milímetro. O sistema também conta com controles inteligentes que recebem entradas de sensores durante a produção. Esses controles ajustam automaticamente o processo de selagem conforme as condições mudam, permitindo que os fabricantes mantenham a qualidade do produto enquanto sustentam as velocidades de produção, mesmo ao alternar entre diferentes materiais.

Estratégia de Filme de Barreira: Integração de Tyvek, Folha de Alumínio e Alumínio Multicamada no Fluxo de Trabalho da Máquina de Embalagem

Ao trabalhar com filmes de barreira de alto desempenho, como o Tyvek hidrofóbico, folhas de alumínio e diversos laminados multicamadas, é necessário ter um cuidado especial para evitar problemas como rasgos, formação de microperfurações ou degradação do material devido à exposição ao calor. Equipamentos de embalagem de boa qualidade normalmente incluem rolos de tensão ajustáveis, juntamente com guias de baixo atrito, especificamente projetados para esses materiais sensíveis. Para selar camadas de folha de alumínio, muitos fabricantes agora preferem a tecnologia ultrassônica em vez dos métodos tradicionais baseados em calor, pois ela ajuda a manter a integridade das propriedades de barreira. Sensores em linha de taxa de transmissão de oxigênio verificam a eficácia dos selos durante ciclos de produção que podem atingir velocidades de aproximadamente 120 ciclos por minuto. Esses testes garantem que os produtos atendam a rigorosos padrões relativos à vida útil e à esterilidade — requisito absolutamente crítico ao lidar com itens como medicamentos e dispositivos médicos, nos quais os riscos de contaminação são simplesmente inaceitáveis.

Seção de Perguntas Frequentes

-

Por que as máquinas de embalagem padrão não são adequadas para produtos não padronizados?

As máquinas de embalagem padrão são projetadas para formas regulares e podem danificar ou manipular de forma ineficiente produtos irregulares, delicados ou com formatos especiais devido aos seus moldes fixos e mecanismos rígidos.

-

Quais são os benefícios da personalização de máquinas de embalagem?

Máquinas personalizadas permitem uma melhor manipulação de formas irregulares, aumentam a eficiência do processamento e suportam compatibilidade com diversos materiais, reduzindo as taxas de danos e melhorando a precisão da produção.

-

Quais tecnologias auxiliam na ferramenta adaptativa para máquinas de embalagem?

Tecnologias como usinagem CNC, conformação a laser e cabeçotes de ferramentas modulares oferecem capacidades precisas, sem contato e de rápida troca, proporcionando maior adaptabilidade a formas variáveis de produtos.

-

Como é que estás? máquina de embalagem como garantir a compatibilidade com múltiplos materiais?

As máquinas são equipadas com configurações ajustáveis de calor e pressão e possuem sensores e sistemas inteligentes de controle que se adaptam a diferentes materiais, garantindo a integridade e a qualidade durante a produção.