الفهم آلة التعبئة متطلبات التخصيص

لماذا تفشل آلات التغليف القياسية في التعامل مع المنتجات غير القياسية؟

معيار آلات التغليف غالبًا ما يواجهون صعوبات مع أي شيء لا يندرج بدقة ضمن توقعاتهم. وقد صُمِّمت هذه الآلات لتغليف تلك الصناديق المستطيلة المنتظمة التي نراها في كل مكان، لكن ماذا يحدث عند مواجهة شيء مختلف؟ فتتعرض الأجهزة الطبية المدببة للانضغاط، وتتشقق الخزفيات الحساسة، ويعلق كل شيء في مكانٍ ما على طول خط الإنتاج. ولماذا ذلك؟ حسنًا، فإن معظم الأنظمة تأتي بقوالب ثابتة، وبسلاسل ناقلة لا يمكن تعديلها، وآليات إغلاق تعمل بكفاءة عالية مع المواد القياسية، لكنها تفشل تمامًا عند التعامل مع أي شيء غير قياسي. وأظهرت دراسة حديثة نشرتها مجلة «باكاجينغ دايجست» (Packaging Digest) أن نحو ٧٨ من أصل ١٠٠ منتج تالٍ تحدث أضرارها بسبب محاولة الشركات إدخال عناصر غير قياسية في آلات لم تُصمَّم أساسًا لهذا الغرض. والنتائج ليست مجرد زيادة في كمية النفايات المُرسلة إلى المكبات فحسب، بل إن ارتفاع عدد عمليات الإرجاع يعني ارتفاع التكاليف، والأمر الأسوأ هو أن العملاء يبدأون في التشكيك في فعالية ضوابط الجودة. أما بالنسبة للمنتجات الفاخرة أو تلك الخاضعة لتنظيمات صارمة، فقد تؤثر هذه المشكلة سلبًا على سمعة الشركة على المدى الطويل.

العوامل الرئيسية المُحفِّزة للتخصيص: الهندسة، وحساسية المادة، والمرونة في الحجم

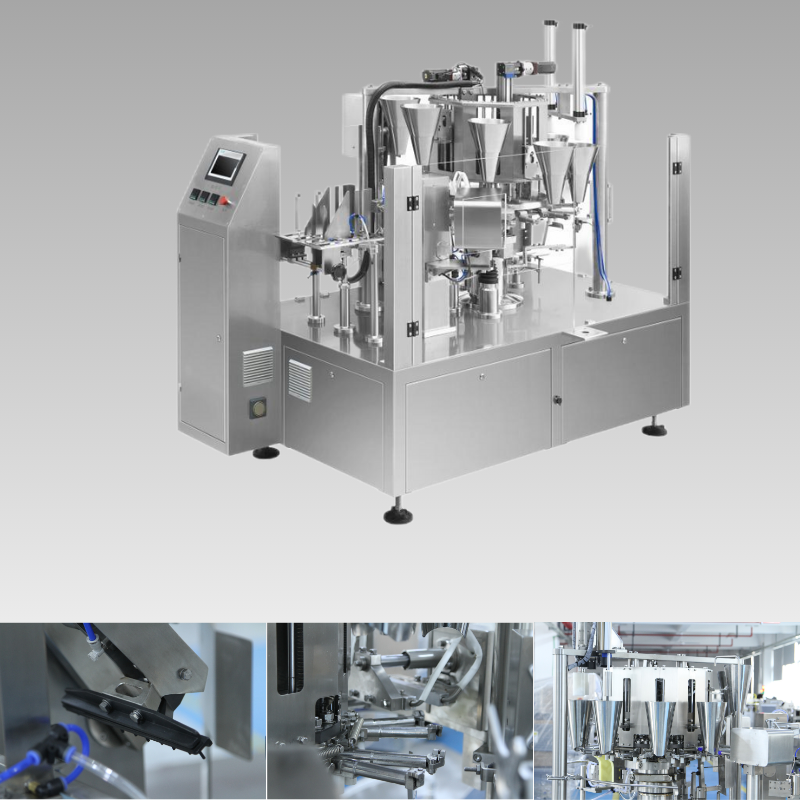

توجد ثلاثة عوامل مترابطة تُحفِّز الحاجة إلى آلات تغليف مُصمَّمة خصيصًا:

- الهندسة : الأشكال غير المنتظمة — مثل الإلكترونيات الكروية أو حاويات الأغذية ذات الطبقات المتعددة — تتطلب أدوات تكيُّفية مثل الذراعات المُوجَّهة بواسطة أنظمة التحكم العددي بالحاسوب (CNC) أو محطات التشكيل الوحدوية التي يمكن إعادة تهيئتها دون توقف التشغيل.

- الحساسية للمواد : الركائز الحساسة لدرجة الحرارة (مثل الأفلام القابلة للتحلُّل بيولوجيًّا) تتطلّب مناطق حرارية خاضعة للتحكم الدقيق، بينما تتطلّب الأجزاء الصناعية الكاشطة أسطح اتصال معزَّزة لمنع التلوث الناجم عن التآكل.

- مرونة الحجم : تشهد فترات الارتفاع الموسمي في الطلب أو السلع الفاخرة ذات الإنتاج المحدود استفادةً من أنظمة قابلة لتعديل معدل الإنتاج — ما يجنب التكاليف الباهظة الناتجة عن القدرة الزائدة، مع الحفاظ على سرعة الاستجابة.

وأفاد المصنِّعون الذين طبَّقوا هذه التخصيصات المستهدفة بأن زمن التحوُّل بين المهام انخفض بنسبة ٤٠٪، وأن كفاءة خط الإنتاج ارتفعت بنسبة ٣٠٪ مقارنةً بإعادة تجهيز المعدات القياسية.

تخصيص آلات التغليف لتناسب أشكال المنتجات المعقدة

حلول الأدوات التكيفية: التصنيع باستخدام الحاسوب (CNC)، والتشكيل بالليزر، والتشكيل الوحدوي للهندسات غير المنتظمة

هل تعبّئون عناصر ذات أشكال غير منتظمة أو حساسة؟ إن الأدوات الصلبة غالبًا ما تعيق العملية. ويمكن لأنظمة التصنيع باستخدام الحاسوب (CNC) أن تحقق دقةً تبلغ ±٠٫١ مم عند تصنيع أشكال الأسلاك المخصصة التي تحمي أشياء مثل صواني الغرسات الطبية والإلكترونيات باهظة الثمن. أما التشكيل بالليزر فيعمل دون أي اتصال مادي، وبالتالي لا حاجة لتغيير الأدوات باستمرار. وهو مثالي حقًّا للتغيرات الموسمية أو النماذج الأولية السريعة. كما تسمح الرؤوس الوحدوية للمُشغلين بالتبديل بسرعة بين الأشكال المكعبة والأشكال الدائرية أو حتى دمجها معًا. وذكرت مجلة «باكاجينغ ديجست» (Packaging Digest) أن أوقات إعداد هذه الأنظمة انخفضت بنسبة ٣٥٪ تقريبًا في العام الماضي. وبفضل أجهزة الاستشعار الذكية المدمجة في هذه الآلات، يبقى الضغط أقل من ٥ رطل/بوصة مربعة (psi) أثناء التعامل مع هياكل الحلوى ذات الشبكة المعقدة أو الحاويات الزجاجية الهشة. وهذا يعني عدم كسر أي عنصر مع استمرار سير الإنتاج بسرعات جيدة.

| نوع الأداة | الميزة الرئيسية | مثال تطبيقي |

|---|---|---|

| CNC | دقة أبعادية ±٠٫١ مم | صواني الغرسات الطبية |

| التشكيل بالليزر | المعالجة بدون تلامس | تعبئة وتحزيم وسادة الأيروجيل |

| رؤوس الأدوات الوحدية | تبديل في غضون أقل من ١٠ دقائق | عبوات مستحضرات التجميل متعددة التنسيقات |

موازنة السرعة والدقة: تحسين الإنتاجية في تكوينات آلات التغليف المُصمَّمة خصيصًا حسب الشكل

عند التعامل مع أحجام كبيرة من القطع ذات الأشكال المعقدة، فإن التنسيق الذكي يكتسب أهميةً أكبر من مجرد السرعة فقط. وتُشغَّل أنظمة النقل ذات المحركات المؤازرة جنبًا إلى جنب مع أجهزة الاستشعار البصرية لضمان سير العمليات بسلاسةٍ ما نسبته حوالي ٩٥٪ من الوقت بالنسبة لتلك القطع الخزفية الصعبة، مع ضبط المسافات بين القطع ومواقعها حسب الحاجة. أما بالنسبة للقطع التي تصبح زلقة أثناء النقل، فتساعد ماسكات الفراغ في تثبيت كل شيء بشكلٍ آمن، مما يمنع انزلاق أي قطعة عن مسارها. كما أن طريقة التحكم في الحركة تُحدث فرقًا كبيرًا أيضًا. فالأنظمة التي توزِّع التحكم عبر عدة نقاط ترفع معدلات الإنتاج بنسبة تقارب ٢٢٪ مقارنةً بالأساليب القديمة التي تعتمد على التحكم المركزي، وهي مفيدةٌ بشكل خاص للمنتجات المنحنية. وترصد البرامج الحاسوبية الذكية كثافة المواد في الزمن الحقيقي، وهي ميزةٌ بالغة الأهمية خاصةً للمواد مثل الألياف المُصبَّبة. وعندما تزداد كثافة هذه المواد عن ٠٫٣ غرام لكل سنتيمتر مكعب، يُبطئ النظام تلقائيًّا لتفادي حدوث انسداد. وبدمج جميع هذه العناصر معًا، يتكوَّن نظامٌ قادرٌ على التوسُّع تدريجيًّا تماشيًا مع الطلب المتزايد، مع الحفاظ في الوقت نفسه على مستويات عالية من الدقة وطول عمر الماكينات.

تمكين التوافق مع المواد المتعددة في آلات التعبئة والتغليف

تكيف نظام التشكيل الحراري-التعبئة-الإغلاق (TFS) مع ركائز متنوعة: XLPE، EVA، PU، وEPP

يجب أن تُكيَّف أنظمة التشكيل الحراري-التعبئة-الإغلاق (TFS) بدقة لتناسب أنواع البلاستيك المختلفة. فعلى سبيل المثال، يتميَّز مركب البولي إيثيلين المتصالب بالأشعة السينية (XLPE) بمرونته العالية، بينما يمتاز الإثيلين أسيتات الفينيل (EVA) بأدائه الممتاز في درجات الحرارة المنخفضة، ويتوفر البولي يوريثان (PU) بوزنٍ مختلف، أما البولي بروبيلين الموسع (EPP) فيُعرف بقدرته الفائقة على امتصاص الصدمات. ولكل مادة من هذه المواد إعدادات حرارية ومستويات ضغط محددة خاصة بها لتفادي مشاكل مثل انفصال الطبقات عن بعضها، أو تشوه الأجزاء، أو ضعف الإغلاقات. ويعتمد تحقيق ذلك بدقة على توافر أدوات يمكن استبدالها بسهولة، وعلى أقسام التسخين القادرة على ضبط نفسها تلقائيًّا وفقًا لسماكة المادة، عادةً ضمن هامش دقة لا يتجاوز نصف ملليمتر. كما يعتمد النظام أيضًا على وحدات تحكم ذكية تتلقى مدخلات من أجهزة الاستشعار أثناء التشغيل، وتقوم هذه الوحدات بتعديل عملية الإغلاق تلقائيًّا عند حدوث أي تغيُّرات، مما يتيح للمصنِّعين الحفاظ على جودة المنتجات مع الالتزام بسرعات الإنتاج حتى عند التحويل بين مواد مختلفة.

استراتيجية فيلم الحواجز: دمج مادة تايفك، والرقائق المعدنية، ورقائق الألومنيوم متعددة الطبقات في سير عمل آلة التعبئة والتغليف

عند التعامل مع أفلام الحواجز عالية الأداء مثل مادة تايفك المقاومة للماء، ورق الألومنيوم، والطبقات المتعددة المختلفة، فإن هناك حاجة إلى عناية خاصة لتجنب المشكلات مثل التمزق، أو تكوُّن ثقوب دقيقة جدًّا، أو تفكُّك المادة نتيجة التعرُّض للحرارة. وعادةً ما تتضمَّن معدات التعبئة الجيدة بكرات توتير قابلة للضبط، بالإضافة إلى أدلة منخفضة الاحتكاك مصمَّمة خصيصًا لهذه المواد الحساسة. أما بالنسبة لإغلاق طبقات رقائق الألومنيوم، فيفضِّل العديد من المصنِّعين حاليًّا التكنولوجيا فوق الصوتية بدلًا من الطرق التقليدية المعتمدة على الحرارة، لأنها تساعد في الحفاظ على سلامة خصائص الحاجز. وتقوم أجهزة استشعار معدل انتقال الأكسجين المدمجة في خط الإنتاج بالتحقق من مدى متانة الغلق أثناء عمليات الإنتاج التي قد تصل سرعتها إلى نحو ١٢٠ دورة في الدقيقة. ويضمن هذا الاختبار أن تفي المنتجات بالمعايير الصارمة المتعلقة بمدة الصلاحية والتعقيم — وهي مسألة بالغة الأهمية عند التعامل مع أشياء مثل الأدوية والأجهزة الطبية، حيث لا يمكن على الإطلاق قبول مخاطر التلوث.

قسم الأسئلة الشائعة

-

لماذا لا تصلح آلات التغليف القياسية للمنتجات غير القياسية؟

تم تصميم آلات التغليف القياسية لمعالجة الأشكال المنتظمة، وقد تتسبب في تلف المنتجات غير المنتظمة أو الهشة أو ذات الأشكال الخاصة، أو لا تتعامل معها بكفاءة كافية بسبب قوالبها الثابتة وآلياتها الجامدة.

-

ما الفوائد المترتبة على تخصيص آلات التغليف؟

تتيح الآلات المُخصَّصة معالجةً أفضل للأشكال غير المنتظمة، وتعزِّز كفاءة المعالجة، وتدعم التوافق مع مواد متنوعة، مما يقلل من معدلات التلف ويحسّن دقة الإنتاج.

-

ما التقنيات التي تساعد في تجهيز الأدوات القابلة للتكيف لآلات التغليف؟

توفر تقنيات مثل التحكم العددي بالحاسوب (CNC) والتشكيل بالليزر ورؤوس الأدوات الوحدوية قدرات دقيقة وغير تلامسية وسريعة التغيير، ما يعزز قابلية التكيُّف مع أشكال المنتجات المختلفة.

-

كيف يعمل آلة التعبئة كيف تضمن هذه الأنظمة التوافق مع مواد متعددة؟

المachines مزودة بإعدادات قابلة للتعديل للحرارة والضغط، وتتميز بأجهزة استشعار وأنظمة تحكم ذكية تتكيف مع المواد المختلفة، مما يضمن سلامة الجودة أثناء الإنتاج.