Розуміння Упаковальна машина Вимоги до налаштування

Чому стандартні упакувальні машини неспроможні впоратися з нетиповими товарами

Стандарт упаковочні машини часто стикаються з труднощами при обробці будь-чого, що не вписується чітко в їхні очікування. Ці машини були розроблені для тих аккуратних прямокутних коробок, які ми бачимо всюди, але що відбувається, коли їм доводиться мати справу з чимось іншим? Конічні медичні пристрої сплющуються, ніжна кераміка тріскається, а все потрапляє в затор десь уздовж лінії. Чому? Справа в тому, що більшість систем поставляється з фіксованими формами, конвеєрними стрічками, які не піддаються регулюванню, та герметизуючими механізмами, що чудово працюють із типовими виробами, але «розпадаються» при обробці чогось незвичного. За даними недавнього дослідження видання Packaging Digest, приблизно 78 із кожної сотні пошкоджених товарів стають такими через те, що компанії намагаються протягнути нетипові вироби крізь машини, які для цього не призначені. Наслідки — це не лише додаткові відходи на полигонах. Зростання кількості повернень означає зростання витрат, а ще гірше — споживачі починають сумніватися в ефективності контролю якості. Для преміальних товарів або тих, що підлягають суворим регуляторним вимогам, такі проблеми можуть серйозно пошкодити репутацію компанії з часом.

Ключові чинники індивідуалізації: геометрія, чутливість до матеріалу та гнучкість обсягів

Три взаємопов’язаних чинники визначають необхідність використання спеціалізованого обладнання для упаковки:

- Геометрія : Неправильні форми — наприклад, сферичні електронні пристрої або багаторівневі ємності для харчових продуктів — вимагають адаптивного інструментарію, такого як роботизовані манипулятори з ЧПУ або модульні формувальні станції, які можна переналаштовувати без простою.

- Чутливість матеріалу : Матеріали, чутливі до температури (наприклад, біорозкладні плівки), потребують зон нагріву з точним регулюванням температури, тоді як абразивні промислові деталі вимагають посилення контактних поверхонь, щоб запобігти забрудненню через знос.

- Гнучкість обсягів : Сезонні піки попиту або обмежені серії люкс-товарів вигідно виробляти за допомогою систем з регульованою продуктивністю — це дозволяє уникнути надлишкових капіталовкладень у потужності й одночасно зберігати оперативність реагування.

Виробники, що впроваджують такі цільові індивідуалізації, повідомляють про скорочення часу переналаштування на 40 % та підвищення ефективності лінії на 30 % порівняно з модернізацією стандартного обладнання.

Індивідуалізація упакувального обладнання для товарів складної форми

Адаптивні рішення для оснастки: ЧПУ, лазерне та модульне формування для нестандартних геометрій

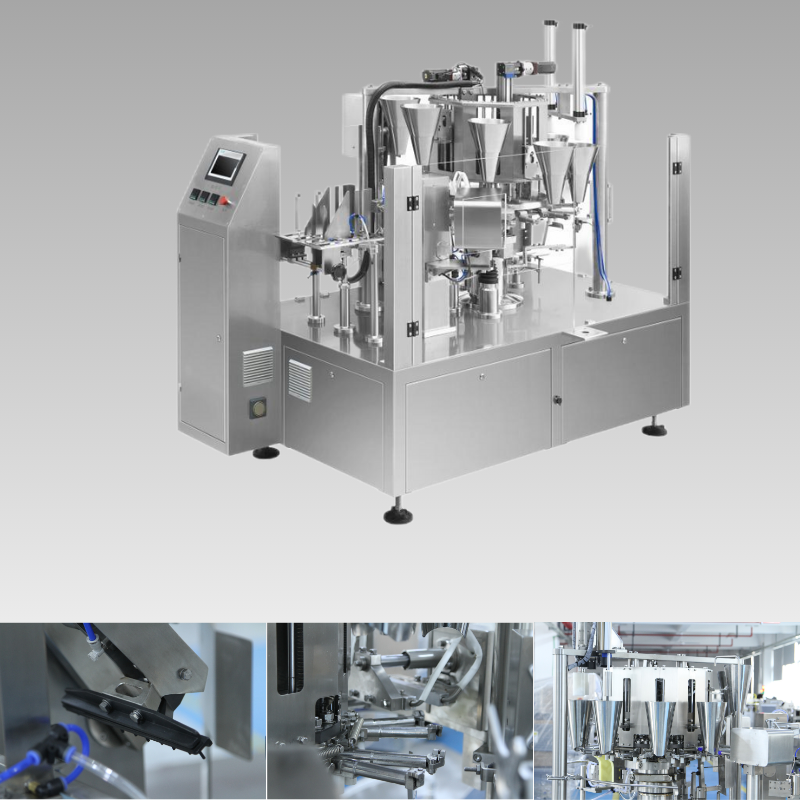

Упаковка незвичних за формою або делікатних товарів? Жорстка оснастка найчастіше лише заважає. Системи ЧПУ забезпечують точність до ±0,1 мм під час виготовлення спеціальних дротяних форм, що захищають, наприклад, медичні імплантати й дороге електронне обладнання. Щодо лазерного формування — воно здійснюється без фізичного контакту, тож немає потреби постійно міняти інструменти. Це чудово підходить для сезонних змін або швидкого створення прототипів. Модульні насадки дозволяють операторам дуже швидко перемикатися між кубічними й круглими формами або комбінувати їх. За даними видання Packaging Digest, минулого року час налаштування обладнання скоротився приблизно на 35 %. Крім того, «розумні» датчики, вбудовані в ці машини, автоматично підтримують тиск на рівні менше 5 psi під час обробки, наприклад, витончених цукерок у вигляді решітки або крихких скляних контейнерів. Це означає, що нічого не пошкоджується, а виробництво продовжує працювати з високою продуктивністю.

| Тип оснастки | Головна перевага | Приклад застосування |

|---|---|---|

| CNC систем | точність розмірів ±0,1 мм | Лотки для медичних імплантатів |

| Лазерне формування | Безконтактна обробка | Упаковка з аерогелевою подушкою |

| Модульні інструментальні головки | заміна за <10 хвилин | Косметичні баночки різних форматів |

Поєднання швидкості та точності: оптимізація продуктивності у конфігураціях машин для упакування, спеціалізованих за формою

При роботі з великими обсягами складних за формою виробів розумна координація має більше значення, ніж просто швидкість. Конвеєри з сервоприводом працюють у тісній взаємодії з оптичними датчиками, забезпечуючи стабільну роботу приблизно в 95 % випадків для цих складних керамічних виробів — вони автоматично регулюють відстань між виробами та їхнє положення за потреби. Для деталей, які стають ковзкими під час транспортування, вакуумні захоплювачі допомагають надійно утримувати їх на місці, щоб ніщо не зісковзнуло з траєкторії. Також істотне значення має спосіб керування рухом. Системи, що розподіляють керування між кількома точками, підвищують продуктивність приблизно на 22 % порівняно зі старими централізованими методами керування — особливо ефективно це працює для виробів з криволінійною формою. Розумні комп’ютерні програми в реальному часі стежать за щільністю матеріалів, що є особливо важливим для таких матеріалів, як формовані волокна. Коли щільність таких матеріалів перевищує 0,3 г/см³, система автоматично знижує швидкість, щоб уникнути заклинювання. Поєднання всіх цих елементів створює гнучку систему, яка може масштабуватися разом із зростанням попиту, зберігаючи при цьому високий рівень точності й тривалий термін служби обладнання.

Забезпечення сумісності з різними матеріалами в упакувальних машинах

Адаптація систем термоформування-наповнення-запечатування (TFS) для різноманітних субстратів: XLPE, EVA, PU та EPP

Системи TFS повинні правильно налаштовуватися під різні типи пластиків. Наприклад, XLPE — еластичний матеріал, EVA добре працює при низьких температурах, PU доступний у різних вагових категоріях, а EPP відомий своєю здатністю поглинати ударні навантаження. Кожен із цих матеріалів вимагає окремих параметрів нагріву й рівнів тиску, щоб запобігти такими проблемами, як відшарування шарів, деформація деталей або слабкі шви. Досягнення потрібної точності залежить від наявності інструментів, які легко замінюються, та секцій нагріву, що автоматично адаптуються до товщини матеріалу — зазвичай у межах приблизно 0,5 мм. Система також спирається на розумне керування, що отримує дані від датчиків у процесі виробництва. Таке керування автоматично коригує процес запечатування в реальному часі за змінами умов, що дозволяє виробникам підтримувати високу якість продукції й зберігати необхідну швидкість виробництва навіть під час переходу між різними матеріалами.

Стратегія бар’єрної плівки: інтеграція матеріалів Tyvek, фольги та багатошарового алюмінію в робочий процес упакувальної машини

Під час роботи з високоефективними бар'єрними плівками, такими як гідрофобний матеріал Tyvek, алюмінієва фольга та різні багатошарові ламінати, необхідно дотримуватися особливої обережності, щоб уникнути таких проблем, як розриви, утворення мікропроколів або руйнування матеріалу під впливом тепла. Якісне упакувальне обладнання, як правило, оснащене регульованими роликами натягу та направляючими елементами з низьким коефіцієнтом тертя, спеціально розробленими для цих чутливих матеріалів. Для герметизації фольгованих шарів багато виробників тепер надають перевагу ультразвуковій технології замість традиційних методів, заснованих на застосуванні тепла, оскільки вона сприяє збереженню цілісності бар’єрних властивостей. Вбудовані сенсори швидкості проникнення кисню контролюють ефективність герметизації під час виробничих циклів, швидкість яких може досягати приблизно 120 циклів на хвилину. Таке випробування забезпечує відповідність продуктів суворим стандартам щодо терміну придатності та стерильності — це абсолютно критично при роботі з такими товаром, як лікарські засоби та медичні пристрої, де ризики контамінації просто неприпустимі.

Розділ запитань та відповідей

-

Чому стандартні упакувальні машини не підходять для нетипових продуктів?

Стандартні упакувальні машини розраховані на продукти правильних форм і можуть пошкодити або неефективно обробляти неправильні, делікатні чи спеціальної форми продукти через використання фіксованих форм і жорстких механізмів.

-

Які переваги має індивідуальне проектування упакувальних машин?

Індивідуально спроектоване обладнання забезпечує краще оброблення неправильних форм, підвищує ефективність обробки та підтримує сумісність з різними матеріалами, що зменшує рівень пошкоджень і покращує точність виробництва.

-

Які технології сприяють адаптивному оснащенню упакувальних машин?

Технології, такі як ЧПУ, лазерне формування та модульні інструментальні головки, забезпечують високу точність, безконтактну роботу та швидку заміну інструментів, що покращує адаптивність до різних форм продуктів.

-

Як ви упаковальна машина як забезпечити сумісність з різними матеріалами?

Машини оснащені регулюваними налаштуваннями температури та тиску й мають датчики та інтелектуальні системи керування, які адаптуються до різних матеріалів, забезпечуючи цілісність і якість під час виробництва.