Понимание Машина для упаковки Требования к настройке

Почему стандартные упаковочные машины не подходят для нестандартных изделий

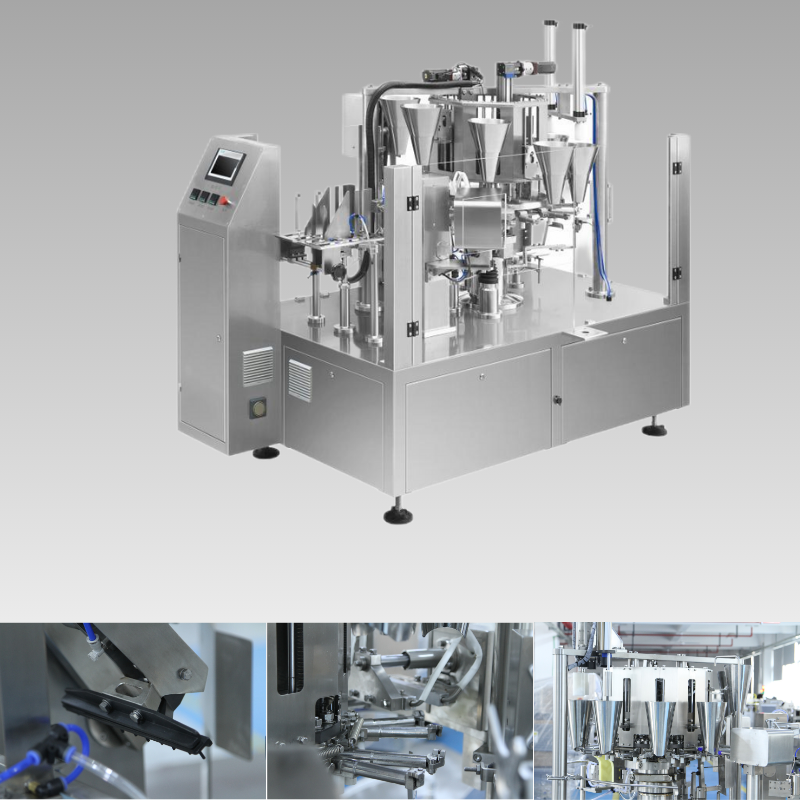

Стандарт упаковочные машины часто испытывают трудности с любыми предметами, которые не вписываются аккуратно в их ожидания. Эти машины были разработаны для обработки тех аккуратных прямоугольных коробок, которые мы повсюду видим, но что происходит, когда им приходится сталкиваться с чем-то иным? Конические медицинские изделия деформируются, хрупкая керамика трескается, а всё в итоге застревает где-нибудь на линии. Почему так происходит? Дело в том, что большинство систем оснащены неподвижными формами, конвейерными лентами, которые невозможно отрегулировать, и герметизирующими механизмами, отлично работающими с типовыми изделиями, но теряющими эффективность при обработке нетиповых предметов. Согласно недавнему исследованию издания Packaging Digest, примерно 78 из каждых 100 повреждённых изделий страдают от того, что компании пытаются принудительно пропустить нетиповые предметы через машины, для которых они изначально не предназначались. Последствия заключаются не только в увеличении объёмов отходов на полигонах. Рост числа возвратов влечёт за собой дополнительные расходы, а ещё хуже — потребители начинают сомневаться в качестве контроля качества. Для высокотехнологичных изделий или продукции, подпадающей под строгие нормативные требования, подобные проблемы со временем могут серьёзно подорвать репутацию компании.

Ключевые драйверы кастомизации: геометрия, чувствительность к материалу и гибкость по объёму

Три взаимосвязанных фактора обуславливают необходимость использования специализированного оборудования для упаковки:

- Геометрия : Нестандартные формы — например, сферические электронные устройства или многоуровневые пищевые контейнеры — требуют адаптивных инструментальных систем, таких как руки с ЧПУ-управлением или модульные формовочные станции, способные перенастраиваться без простоев.

- Чувствительность материала : Субстраты, чувствительные к температуре (например, биоразлагаемые плёнки), требуют зон нагрева с точным регулированием температуры, тогда как абразивные промышленные детали нуждаются в усиленных контактных поверхностях для предотвращения загрязнения, вызванного износом.

- Гибкость по объёму : Сезонные всплески спроса или ограниченные тиражи люксовых товаров выигрывают от систем с регулируемой пропускной способностью — это позволяет избежать дорогостоящего избыточного производственного потенциала и одновременно сохранить оперативность реагирования.

Производители, внедряющие такие целенаправленные кастомизации, сообщают о сокращении времени переналадки на 40 % и повышении эффективности линии на 30 % по сравнению с модернизацией стандартного оборудования.

Кастомизация упаковочного оборудования для изделий со сложной геометрией

Адаптивные решения для оснастки: ЧПУ, лазерная и модульная формовка неправильных геометрий

Упаковываете изделия нестандартной формы или хрупкие предметы? Жёсткая оснастка зачастую лишь мешает. Системы ЧПУ обеспечивают точность до ±0,1 мм при изготовлении специальных проволочных каркасов, защищающих, например, медицинские импланты и дорогостоящую электронику. Лазерная формовка выполняется без механического контакта, поэтому нет необходимости постоянно менять инструменты — это особенно удобно при смене сезонов или при быстром изготовлении прототипов. Модульные головки позволяют операторам быстро переключаться между кубическими и круглыми формами или комбинировать их. По данным Packaging Digest, в прошлом году время настройки сократилось примерно на 35 %. Встроенные в оборудование «умные» датчики поддерживают давление ниже 5 psi при работе с такими изделиями, как изящные решётчатые конфеты или хрупкие стеклянные ёмкости. Это гарантирует отсутствие повреждений при сохранении высокой производительности.

| Тип оснастки | Ключевое преимущество | Пример применения |

|---|---|---|

| CNC систем | ±0,1 мм точность размеров | Лотки для медицинских имплантов |

| Лазерная формовка | Бесконтактная обработка | Упаковка с аэрогелевыми амортизирующими прокладками |

| Модульные инструментальные головки | переналадка за <10 минут | Косметические баночки нескольких форматов |

Сочетание скорости и точности: оптимизация производительности в конфигурациях упаковочных машин, ориентированных на конкретную форму

При работе с большими объемами изделий сложной формы важнее не просто скорость, а умная координация. Конвейеры с сервоприводом работают в тесном взаимодействии с оптическими датчиками, обеспечивая бесперебойную работу примерно в 95 % случаев при транспортировке сложных керамических деталей: они автоматически корректируют расстояние между изделиями и их положение по мере необходимости. Для деталей, склонных к проскальзыванию в процессе транспортировки, применяются вакуумные захваты, которые надежно фиксируют изделия и предотвращают их сход с траектории. Способ управления движением также имеет принципиальное значение. Системы с распределённым управлением по нескольким точкам повышают производительность примерно на 22 % по сравнению с устаревшими централизованными методами управления — особенно эффективно это работает при обработке изделий с криволинейной формой. Умные компьютерные программы в режиме реального времени отслеживают плотность материалов, что особенно важно для таких изделий, как прессованные волокна. Как только плотность материала превышает 0,3 г/см³, система автоматически снижает скорость, чтобы избежать заклинивания. Комплексное применение всех этих элементов позволяет создать гибкую систему, способную масштабироваться в соответствии с ростом спроса, при этом сохраняя высокую точность и увеличивая срок службы оборудования.

Обеспечение совместимости с многочисленными материалами в упаковочных машинах

Адаптация систем термоформовки-заполнения-герметизации (TFS) для различных основ: XLPE, EVA, PU и EPP

Системы TFS должны корректно настраиваться под различные типы пластиков: XLPE — за счёт его эластичности, EVA — благодаря хорошей работоспособности при низких температурах, PU — ввиду наличия нескольких вариантов массы на единицу площади, а также EPP — известный своей способностью поглощать ударные нагрузки. Для каждого материала требуются индивидуальные параметры нагрева и давления, чтобы предотвратить такие проблемы, как расслаивание слоёв, деформация деталей или слабые герметичные швы. Достижение необходимой точности зависит от наличия легко заменяемых компонентов и секций нагрева, автоматически адаптирующихся к толщине материала — обычно в пределах отклонения около половины миллиметра. Кроме того, система опирается на интеллектуальные управляющие алгоритмы, получающие данные от датчиков в процессе производства. Эти алгоритмы автоматически корректируют процесс герметизации по мере изменения условий, что позволяет производителям сохранять высокое качество продукции и поддерживать заданные темпы выпуска даже при переходе между различными материалами.

Стратегия барьерной пленки: интеграция Tyvek, фольги и многослойного алюминия в рабочий процесс упаковочного оборудования

При работе с высокопрочными барьерными пленками, такими как гидрофобный материал Tyvek, алюминиевая фольга и различные многослойные ламинаты, требуется особая осторожность, чтобы избежать таких проблем, как разрывы, образование мелких сквозных отверстий («игольчатых дырочек») или деградация материала под воздействием тепла. Хорошее упаковочное оборудование, как правило, оснащено регулируемыми натяжными роликами и направляющими с низким коэффициентом трения, специально разработанными для работы с этими чувствительными материалами. Для герметизации фольгированных слоев многие производители сегодня отдают предпочтение ультразвуковой технологии вместо традиционных термических методов, поскольку она помогает сохранить целостность барьерных свойств. Встроенные датчики скорости проникновения кислорода контролируют надежность герметичности упаковки в ходе производственных циклов, скорость которых может достигать примерно 120 циклов в минуту. Такое тестирование гарантирует соответствие продукции строгим стандартам по сроку годности и стерильности — требование, имеющее принципиальное значение при работе с лекарственными средствами и медицинскими изделиями, где риски загрязнения совершенно недопустимы.

Раздел часто задаваемых вопросов

-

Почему стандартные упаковочные машины не подходят для нестандартных изделий?

Стандартные упаковочные машины предназначены для изделий правильной формы и могут повредить или неэффективно обрабатывать неправильные, хрупкие или изделия нестандартной формы из-за жёстких штампов и негибких механизмов.

-

Какие преимущества даёт адаптация упаковочных машин под конкретные задачи?

Специально сконструированное оборудование обеспечивает более надёжную обработку изделий неправильной формы, повышает эффективность переработки и поддерживает совместимость с различными материалами, снижая уровень повреждений и повышая точность производства.

-

Какие технологии способствуют созданию адаптивного инструмента для упаковочных машин?

Технологии, такие как ЧПУ, лазерная формовка и модульные инструментальные головки, обеспечивают высокую точность, бесконтактную обработку и быструю замену инструмента, что значительно повышает адаптивность оборудования к изделиям различной формы.

-

Как дела? машина для упаковки как обеспечивается совместимость с несколькими материалами?

Станки оснащены регулируемыми настройками температуры и давления и оборудованы датчиками и интеллектуальными системами управления, которые адаптируются к различным материалам, обеспечивая целостность и качество продукции в процессе производства.