Begrip Verpakkingmasjien Aanpassing vereistes

Hoekom Standaardverpakmasjiene Vir Nie-Standaardprodukte Tekort Skiet

Standaard verpakkingsmasjiene het dikwels probleme met enigiets wat nie netjies in hul verwagtings inpas nie. Hierdie masjiene is gebou vir daardie netjiese reghoekige boksies wat ons oral sien, maar wat gebeur wanneer dit met iets anders gekonfronteer word? Taperende mediese toestelle word saamgedruk, delikate keramiek breek, en alles eindig ergens langs die lyn vasgeval. Hoekom? Nou, die meeste stelsels kom met vaste vorms, transportbande wat nie beweeg nie en versluitingsmeganismes wat uitstekend vir standaarditems werk, maar misluk met enigiets ongewoon. ’n Onlangse studie deur Packaging Digest het bevind dat ongeveer 78 van elke 100 beskadigde produkte voorkom omdat maatskappye probeer om nie-standaarditems deur masjiene dwing waarvoor hulle nie bedoel is nie. Die gevolge is egter nie net ekstra afval op stortplekke nie. Meer terugname beteken hoër koste, en erger nog, kliënte begin vrae vra oor gehaltebeheer. Vir hoogwaardige produkte of dié wat onder streng regulasies val, kan hierdie soort probleem ’n maatskappy se reputasie met tyd ernstig skade berokken.

Sleuteldryfvere van Aanpassing: Geometrie, Materiaalgevoeligheid en Volume-Vloeiendheid

Drie onderling verwante faktore dryf die behoefte aan spesiale verpakkingsmasjinerie:

- Geometrie : Onreëlmatige vorms—soos sferiese elektronika of meervlak-voedselhouers—vereis aanpasbare gereedskap soos CNC-gestuurde arms of modulêre vormstasies wat sonder afsluiting herkonfigureer kan word.

- Materiaalgevoeligheid : Temperatuurgevoelige substrate (bv. afbreekbare films) vereis presisiebeheerde hitte-gebiede, terwyl abrasiewe industriële komponente versterkte kontakoppervlaktes benodig om versletings-geïnduseerde kontaminasie te voorkom.

- Volume-Vloeiendheid : Seisoenale pieke of beperkte-opdrag-luukse produkte maak voordeel uit deurset-aanpasbare stelsels—wat duur oorvermoë vermy terwyl reaksievermoë behou word.

Vervaardigers wat hierdie doelgerigte aanpassings implementeer, rapporteer 40% vinniger oorskakeling en 30% hoër lyn-doeltreffendheid in vergelyking met die aanpassing van standaardtoerusting.

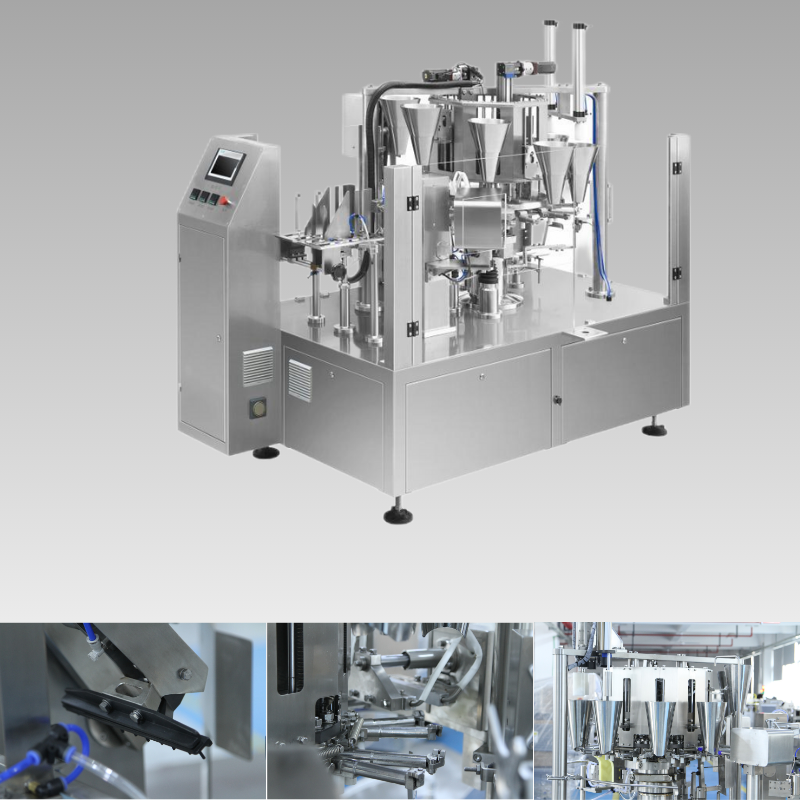

Aanpassing van Verpakkingsmasjiene vir Komplekse Produkvvorms

Adaptiewe Gereedskapoplossings: CNC, Laser en Modulêre Vorming vir Onreëlmatige Meetkundes

Verpakking van daardie onreëlmatig gevormde of delikate items? Stywe gereedskap kom meeste van die tyd in die weg. CNC-stelsels kan 'n akkuraatheid van ongeveer 0,1 mm bereik wanneer dit aangepaste draadvorms vervaardig wat items soos mediese implante en duur elektronika beskerm. Dan is daar laservorming wat sonder aanraking werk, dus is daar geen behoefte om gereedskap voortdurend te vervang nie. Dit is uitstekend vir seisoenale veranderinge of vinnige prototipes. Die modulêre koppe laat bediener toe om baie vinnig van kubusvorms na ronde vorms te oorskakel of hierdie vorms selfs te meng. Packaging Digest het verlede jaar werklik berig dat opsteltye met ongeveer 35% vinniger was. En hierdie slim sensore wat binne-in die masjiene ingebou is, handhaaf die druk onder 5 psi wanneer dit met iets soos elegante traliewerk-suikergoedstrukture of bros glasbehouders werk. Dit beteken dat niks gebreek word nie, terwyl produksie steeds teen goeie snelhede voortgaan.

| Tipe Gereedskap | Sleutelvoordeel | Toepassingsvoorbeeld |

|---|---|---|

| CNC-stelsels | ±0,1 mm dimensionele akkuraatheid | Mediese implantaatskinkbordjies |

| Laser-vorming | Kontaklose verwerking | Aerogel-kussingverpakking |

| Modulêre gereedskapkoppe | <10-minute oorskakeling | Multi-formaat kosmetiese potjies |

Balansering van spoed en presisie: Deursetoptimisering in vormspesifieke verpakkingsmasjienkonfigurasies

Wanneer daar met groot volumes komplekse gevormde items gewerk word, tel slim koördinasie meer as net om vinnig te beweeg. Servo-aangedrewe transportbande werk saam met optiese sensore om die proses vir ongeveer 95% van die tyd glad te laat verloop vir daardie moeilike keramiese stukke, deur die spasie tussen items en hul posisies soos nodig aan te pas. Vir onderdele wat gly tydens vervoer, help vakuumgrepers om alles stewig vas te hou sodat niks van die baan af gly nie. Die manier waarop beweging beheer word, maak ook 'n groot verskil. Stelsels wat beheer oor verskeie punte versprei, verhoog die produksietempo met ongeveer 22% in vergelyking met ouer sentrale beheermetodes, veral geskik vir gekurwe produktes. Slim rekenaarprogramme monitor in werklikheid hoe dig materiaal word, veral belangrik vir goed soos gevormde vesels. Wanneer hierdie materiale digter as 0,3 gram per kubieke sentimeter pak, vertraag die stelsel outomaties om vasval te voorkom. Deur al hierdie elemente saam te voeg, word 'n opstelling geskep wat saam met die vraag kan groei terwyl dit steeds hoë akkuraatheidvlakke behou en masjiene langer laat duur.

Moontlik maak van Veelvuldige-Materiaalvertoon in Verpakmasjiene

Thermoform-Vul-Segel (TFS)-Aanpassing vir Verskeie Substrate: XLPE, EVA, PU en EPP

TFS-stelsels moet korrek aangepas word vir verskillende soorte plastiek. Neem byvoorbeeld XLPE met sy rekbaarheid, EVA wat goed werk by lae temperature, PU wat in verskillende gewigte beskikbaar is, en EPP wat bekend staan vir sy vermoë om impak te absorbeer. Elke materiaal vereis spesifieke hitte-instellings en drukvlakke om probleme soos lae wat van mekaar losmaak, dele wat vervorm of swak segels te voorkom. Om dit reg te kry, hang dit af van die beskikbaarheid van gereedskap wat maklik vervang kan word en verhittingseksies wat self aanpas volgens die dikte van die materiaal — gewoonlik binne ’n verskil van ongeveer ’n halwe millimeter. Die stelsel berus ook op slim beheer wat insette van sensore tydens produksie ontvang. Hierdie beheerstelsels pas die segelproses outomaties aan soos omstandighede verander, sodat vervaardigers goeie produkwaliteit kan handhaaf terwyl hulle produksiespoed behou, selfs wanneer hulle tussen verskillende materiale oorskakel.

Strategie vir Sperrvlies: Integrasie van Tyvek, Foil en Veellagige Aluminium in die Verpakkingsmasjienwerksvloei

Wanneer daar met hoëprestasie-sperfilms gewerk word, soos waterafstotende Tyvek, aluminiumfolie en verskeie meervlak-laminaat, is spesiale sorg nodig om probleme soos skeur, die vorming van klein naaldgatte of materiaalontbinding as gevolg van hitteblootstelling te vermy. Goed gepakte toerusting sluit gewoonlik verstelbare spanningrolle sowel as lae-wrywingriglyne in wat spesifiek vir hierdie sensitiewe materiale ontwerp is. Vir die versegeling van folielae verkies baie vervaardigers nou ultraklanktegnologie eerder as tradisionele hittegebaseerde metodes omdat dit help om die integriteit van die sper eienskappe te behou. Lyn-oksie-doorlaatkoersensors toets hoe goed verseglings tydens produksie-omloop wat snelhede van ongeveer 120 siklusse per minuut kan bereik, standhou. Hierdie toetsing verseker dat produkte aan streng standaarde rakende houbaarheid en sterielheid voldoen — iets wat absoluut noodsaaklik is wanneer daar met produkte soos geneesmiddels en mediese toestelle werk word waar kontaminasie-risiko's eenvoudig nie aanvaarbaar is nie.

Vrae-en-antwoorde-afdeling

-

Hoekom is standaard verpakmasjiene nie geskik vir nie-standaard produkte nie?

Standaard verpakmasjiene is ontwerp vir gereelde vorms en kan onreëlmatige, delikate of spesiaal gevormde produkte beskadig of nie doeltreffend hanteer nie as gevolg van hul vasgeveste malvorms en stywe meganismes.

-

Wat is die voordele van die aanpassing van verpakmasjiene?

Aangepaste masjinerie laat beter hantering van onreëlmatige vorms toe, verbeter die verwerkingsdoeltreffendheid en ondersteun verskeie materiaalkompatibiliteit, wat skadekoerse verminder en die presisie van die produksie verbeter.

-

Watter tegnologieë ondersteun aanpasbare gereedskap vir verpakmasjiene?

Tegnologieë soos CNC, lasersvorming en modulêre gereedskopkoppe bied akkurate, kontaklose en vinnige-wissel-vermoëns vir beter aanpasbaarheid aan verskillende produkvvorms.

-

Hoe Do verpakkingmasjien hoe verseker dit multi-materiaalkompatibiliteit?

Masjiene is toegerus met verstelbare instellings vir hitte en druk en beskik oor sensore en slim beheerstelsels wat aan verskillende materiale aanpas om integriteit en gehalte tydens produksie te verseker.