Begrip Verpakkingsmachine Aanpassingsvereisten

Waarom standaardverpakkingsmachines tekortschieten bij niet-standaardproducten

Standaard verpakkingsmachines hebben vaak moeite met alles wat niet netjes in hun verwachtingen past. Deze machines zijn gebouwd voor die nette rechthoekige dozen die we overal tegenkomen, maar wat gebeurt er als ze worden geconfronteerd met iets anders? Taperende medische apparaten worden samengeperst, delicate keramiek barst, en alles raakt ergens onderweg vast. Waarom? Nou, de meeste systemen zijn uitgerust met vaste mallen, transportbanden die niet te verplaatsen zijn en verzegelmechanismen die uitstekend werken voor standaardartikelen, maar falen bij alles wat afwijkt. Een recent onderzoek van Packaging Digest toonde aan dat ongeveer 78 van elke 100 beschadigde producten ontstaan doordat bedrijven niet-standaardartikelen dwingen door machines die daar niet voor zijn ontworpen. De gevolgen zijn echter niet alleen extra afval op stortplaatsen. Meer retourzendingen betekenen hogere kosten, en nog erger: klanten beginnen de kwaliteitscontrole in twijfel te trekken. Voor high-endproducten of producten die onder strenge regelgeving vallen, kan dit soort probleem op termijn echt schade toebrengen aan de reputatie van een bedrijf.

Belangrijkste drijfveren voor aanpassing: geometrie, materiaalgevoeligheid en flexibiliteit van volume

Drie onderling samenhangende factoren drijven de behoefte aan op maat gemaakte verpakkingsmachines:

- Geometrie : Onregelmatige vormen—zoals bolvormige elektronica of meervlaams voedselverpakkingen—vereisen aanpasbare gereedschappen, zoals CNC-geleide armen of modulaire vormstations die zich zonder stilstand kunnen herconfigureren.

- Materiaalgevoeligheid : Substraten die gevoelig zijn voor temperatuur (bijv. biologisch afbreekbare folies) vereisen nauwkeurig gereguleerde warmtezones, terwijl schurende industriële onderdelen versterkte contactoppervlakken vereisen om slijtage-geïnduceerde verontreiniging te voorkomen.

- Flexibiliteit in volume : Seizoensgebonden pieken of beperkte oplages van luxeartikelen profiteren van systeem met instelbare doorvoersnelheid—zodat kostbare overcapaciteit wordt vermeden, terwijl de reactiesnelheid behouden blijft.

Fabrikanten die deze gerichte aanpassingen implementeren, rapporteren een 40% snellere wisseling van productie-instellingen en een 30% hogere lijnefficiëntie in vergelijking met het aanpassen van standaardapparatuur.

Verpakkingsmachines aanpassen voor complexe productvormen

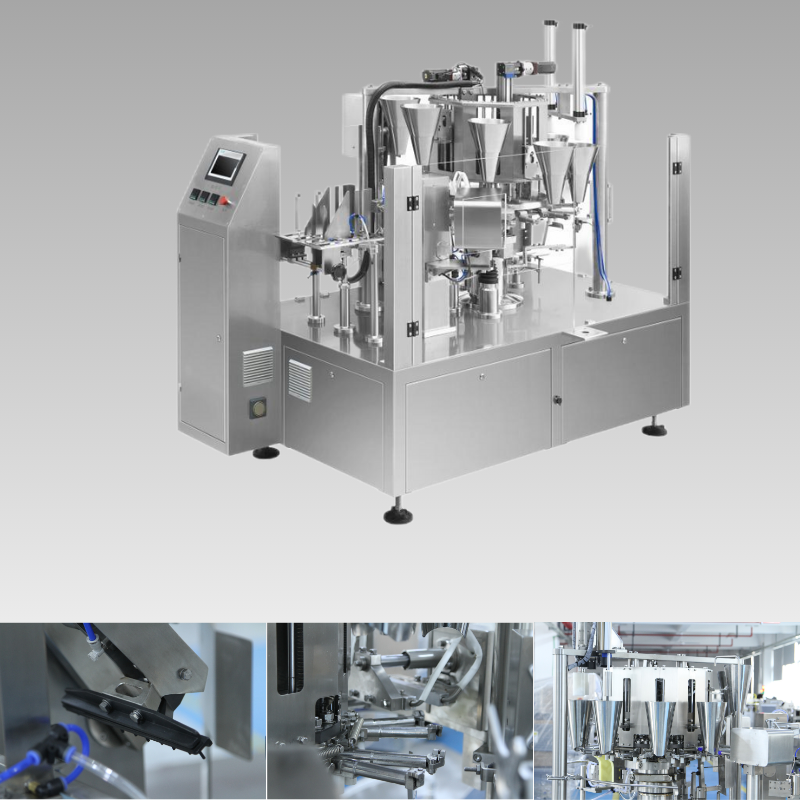

Adaptieve gereedschapsoplossingen: CNC, laser- en modulaire vormgeving voor onregelmatige geometrieën

Verpakt u die onregelmatig gevormde of delicate items? Stijve gereedschappen staan meestal alleen in de weg. CNC-systemen kunnen een nauwkeurigheid van ongeveer 0,1 mm bereiken bij het maken van op maat gemaakte draadvormen die onder andere medische implantaten en dure elektronica beschermen. Dan is er nog de laserformgeving, die werkt zonder contact, zodat er geen constante gereedschapswisseling nodig is. Zeer geschikt voor seizoensgebonden productie of snelle prototypes. De modulaire koppen stellen operators in staat om zeer snel over te schakelen van kubusvormige naar ronde vormen, of deze zelfs te combineren. Packaging Digest meldde vorig jaar daadwerkelijk een setupversnelling van ongeveer 35%. En deze slimme sensoren, ingebouwd in de machines, houden de druk onder de 5 psi bij het hanteren van bijvoorbeeld fijne traliewerkzoete lekkernijen of breekbare glasverpakkingen. Dat betekent dat niets wordt verpletterd, terwijl de productiesnelheid toch goed wordt gehandhaafd.

| Gereedschapstype | Belangrijkste Voordeel | Toepassingsvoorbeeld |

|---|---|---|

| CNC-systemen | ±0,1 mm afmetingsnauwkeurigheid | Vakken voor medische implantaten |

| Laserformgeving | Contactloos verwerken | Aerogel-kussensverpakking |

| Modulaire gereedschapskoppen | wissel tijd van minder dan 10 minuten | Cosmetische potten voor meerdere formaten |

Balans tussen snelheid en precisie: optimalisatie van doorvoer in vormspecifieke verpakkingsmachineconfiguraties

Bij het verwerken van grote hoeveelheden complex gevormde onderdelen is slimme coördinatie belangrijker dan alleen snelheid. Servoaangedreven transportbanden werken samen met optische sensoren om de processen ongeveer 95% van de tijd soepel te laten verlopen bij die lastige keramische stukken, waarbij de afstand tussen de onderdelen en hun positie automatisch wordt aangepast indien nodig. Voor onderdelen die tijdens het transport glad worden, zorgen vacuüm-greepers ervoor dat alles stabiel blijft, zodat niets van de band af glijdt. Ook de manier waarop beweging wordt aangestuurd maakt een groot verschil. Systemen die de aansturing verspreiden over meerdere punten verhogen de productiesnelheid met ongeveer 22% ten opzichte van oudere centrale aansturingsmethodes, vooral geschikt voor gebogen producten. Slimme computerprogramma’s volgen in real time hoe dicht materiaal wordt, wat met name belangrijk is voor materialen zoals gevormde vezels. Wanneer deze materialen een dichtheid van meer dan 0,3 gram per kubieke centimeter bereiken, vertraagt het systeem automatisch om vastlopen te voorkomen. Door al deze elementen te combineren ontstaat een opstelling die kan schalen met de vraag, terwijl nauwkeurigheidsniveaus hoog blijven en machines langer meegaan.

Mogelijk maken van compatibiliteit met meerdere materialen in verpakkingsmachines

Aanpassing van thermoform-vul-seal (TFS)-systemen voor diverse substraatmaterialen: XLPE, EVA, PU en EPP

TFS-systemen moeten correct worden afgesteld voor verschillende soorten kunststoffen. Denk aan XLPE met zijn rekbaarheid, EVA dat goed presteert bij lage temperaturen, PU dat verkrijgbaar is in verschillende gewichten, en EPP dat bekendstaat om zijn schokabsorberende eigenschappen. Elk materiaal vereist specifieke temperatuurinstellingen en drukniveaus om problemen te voorkomen zoals het loslaten van lagen, vervorming van onderdelen of zwakke afdichtingen. Het bereiken van de juiste instellingen hangt af van het gebruik van gereedschappen die eenvoudig kunnen worden verwisseld en van verwarmde secties die zich automatisch aanpassen op basis van de dikte van het materiaal, meestal binnen een verschil van ongeveer een halve millimeter. Het systeem maakt ook gebruik van intelligente regelsystemen die tijdens de productie input ontvangen van sensoren. Deze regelsystemen passen het afdichtproces automatisch aan wanneer er veranderingen optreden, zodat fabrikanten de kwaliteit van hun producten kunnen behouden en tegelijkertijd de productiesnelheid kunnen handhaven, zelfs bij wisseling tussen verschillende materialen.

Strategie voor barrièrefolie: integratie van Tyvek, folie en meervlaads aluminium in de werkwijze van de verpakkingsmachine

Bij het werken met hoogwaardige barrièrefolie, zoals hydrofobe Tyvek, aluminiumfolie en diverse meervlaads laminaten, is speciale zorg vereist om problemen te voorkomen zoals scheuren, het ontstaan van minuscule speldenprikken of het uiteenvallen van het materiaal door blootstelling aan hitte. Goede verpakkingsapparatuur bevat doorgaans instelbare spanrolletjes en lage-wrijvingsgeleidingen die specifiek zijn ontworpen voor deze gevoelige materialen. Voor het verzegelen van folielagen geven veel fabrikanten tegenwoordig de voorkeur aan ultrasone technologie in plaats van traditionele warmtegebaseerde methoden, omdat dit helpt de integriteit van de barrièreeigenschappen te behouden. Inline-sensoren voor de zuurstofdoorlatingsgraad (OTR) controleren hoe goed de verzegelingen standhouden tijdens productieruns met snelheden tot ongeveer 120 cycli per minuut. Deze tests garanderen dat producten voldoen aan strenge normen op het gebied van houdbaarheid en sterielheid — een absolute vereiste bij producten zoals geneesmiddelen en medische hulpmiddelen, waarbij risico’s op besmetting volstrekt onaanvaardbaar zijn.

FAQ Sectie

-

Waarom zijn standaardverpakkingsmachines niet geschikt voor niet-standaardproducten?

Standaardverpakkingsmachines zijn ontworpen voor regelmatige vormen en kunnen onregelmatige, delicate of speciaal gevormde producten beschadigen of niet efficiënt verwerken vanwege hun vaste mallen en starre mechanismen.

-

Wat zijn de voordelen van het aanpassen van verpakkingsmachines?

Aangepaste machines maken een betere verwerking van onregelmatige vormen mogelijk, verbeteren de verwerkingsefficiëntie en ondersteunen compatibiliteit met diverse materialen, waardoor het schadepercentage daalt en de productienauwkeurigheid stijgt.

-

Welke technologieën ondersteunen adaptieve gereedschappen voor verpakkingsmachines?

Technologieën zoals CNC, laserbewerking en modulaire gereedschapskoppen bieden nauwkeurige, contactloze en snelle wisselmogelijkheden voor een betere aanpasbaarheid aan wisselende productvormen.

-

Hoe gaat het? verpakkingsmachine hoe zorgen ze voor compatibiliteit met meerdere materialen?

Machines zijn uitgerust met instelbare instellingen voor warmte en druk en zijn voorzien van sensoren en slimme regelsystemen die zich aanpassen aan verschillende materialen, wat de integriteit en kwaliteit tijdens de productie waarborgt.