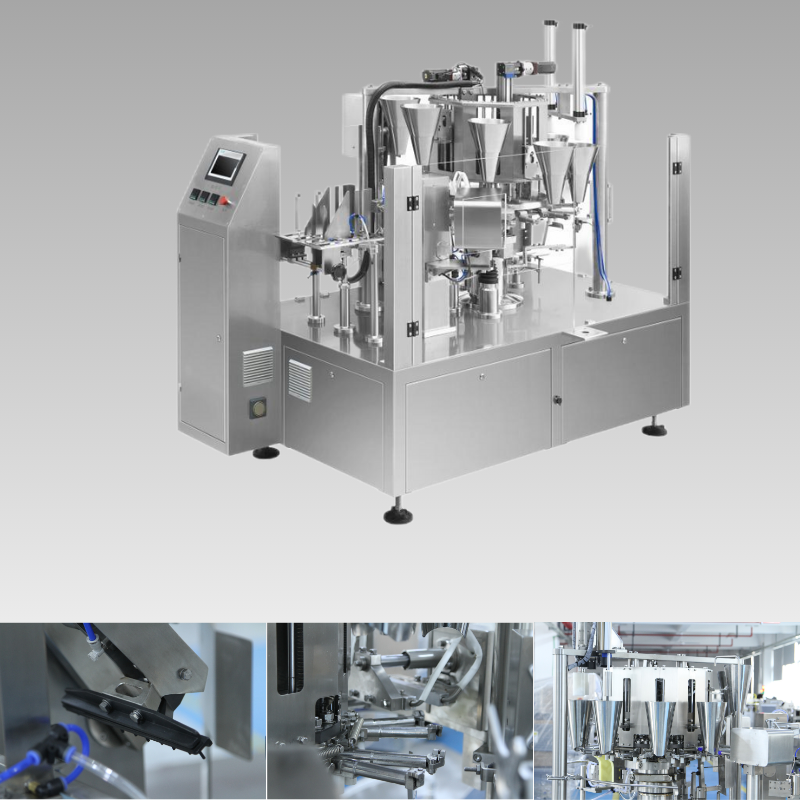

Compréhension Machine à emballer Exigences de personnalisation

Pourquoi les machines d'emballage standard sont-elles insuffisantes pour les produits non standard

Standard machines d'emballage ont souvent des difficultés avec tout ce qui ne correspond pas exactement à leurs attentes. Ces machines ont été conçues pour manipuler les boîtes rectangulaires standard que l’on voit partout, mais que se passe-t-il lorsqu’elles sont confrontées à des formes différentes ? Les dispositifs médicaux coniques sont écrasés, les céramiques délicates se fissurent et tout finit par se coincer quelque part le long de la chaîne. Pourquoi ? La plupart des systèmes sont équipés de moules fixes, de convoyeurs rigides et de mécanismes de scellage qui fonctionnent parfaitement pour les produits standards, mais qui échouent face à toute forme inhabituelle. Une étude récente publiée par Packaging Digest a révélé qu’environ 78 produits endommagés sur 100 le sont parce que les entreprises tentent de faire passer des articles non standard dans des machines qui n’ont pas été conçues à cet effet. Les conséquences ne se limitent pas à une augmentation des déchets envoyés en décharge. Un plus grand nombre de retours entraîne des coûts supplémentaires, et, pire encore, les clients commencent à remettre en question la rigueur du contrôle qualité. Pour les produits haut de gamme ou ceux soumis à des réglementations strictes, ce type de problème peut sérieusement nuire à la réputation d’une entreprise au fil du temps.

Principaux facteurs de personnalisation : géométrie, sensibilité aux matériaux et flexibilité en termes de volume

Trois facteurs interconnectés déterminent la nécessité de machines d’emballage sur mesure :

- Géométrie : Des formes irrégulières — telles que des composants électroniques sphériques ou des récipients alimentaires à plusieurs niveaux — exigent des outillages adaptables, comme des bras guidés par commande numérique par ordinateur (CNC) ou des stations de formage modulaires capables de se reconfigurer sans temps d’arrêt.

- Sensibilité du matériau : Les substrats sensibles à la température (par exemple, des films biodégradables) nécessitent des zones chauffantes régulées avec précision, tandis que les pièces industrielles abrasives requièrent des surfaces de contact renforcées afin d’éviter toute contamination liée à l’usure.

- Flexibilité du volume : Les pics saisonniers ou les produits de luxe fabriqués en séries limitées profitent de systèmes dont le débit est ajustable — évitant ainsi une surcapacité coûteuse tout en préservant une grande réactivité.

Les fabricants mettant en œuvre ces personnalisations ciblées signalent des changements de configuration 40 % plus rapides et une efficacité des lignes 30 % supérieure par rapport à l’adaptation d’équipements standards.

Personnaliser les machines d’emballage pour des formes de produits complexes

Solutions d'outillage adaptatif : usinage CNC, formage au laser et formage modulaire pour géométries irrégulières

Emballer des articles aux formes inhabituelles ou délicats ? L’outillage rigide gêne le plus souvent. Les systèmes CNC atteignent une précision d’environ 0,1 mm lors de la fabrication de formes filaires sur mesure, conçues pour protéger des éléments tels que les implants médicaux et les composants électroniques coûteux. Ensuite, il y a le formage au laser, qui s’effectue sans contact physique, éliminant ainsi la nécessité de remplacer constamment les outils. Il est particulièrement adapté aux changements saisonniers ou à la réalisation rapide de prototypes. Les têtes modulaires permettent aux opérateurs de passer rapidement de formes cubiques à des formes rondes, ou même de les combiner. Packaging Digest a rapporté, l’année dernière, une réduction d’environ 35 % des temps de mise en service. Par ailleurs, ces capteurs intelligents intégrés aux machines maintiennent la pression sous les 5 psi lors de la manipulation d’éléments tels que des structures de bonbons en treillis sophistiquées ou des récipients en verre fragiles. Ainsi, rien ne se casse, tout en conservant des cadences de production satisfaisantes.

| Type d’outillage | Avantage clé | Exemple d'Application |

|---|---|---|

| Systèmes CNC | précision dimensionnelle de ±0,1 mm | Plateaux pour implants médicaux |

| Formage au laser | Traitement sans contact | Emballage amortissant en aérogel |

| Têtes d’outils modulaires | changement de configuration en moins de 10 minutes | Pots cosmétiques polyvalents |

Allier vitesse et précision : optimisation du débit dans les configurations de machines d’emballage adaptées à la forme

Lorsqu’il s’agit de traiter de grands volumes d’articles aux formes complexes, une coordination intelligente compte davantage que la simple vitesse. Des convoyeurs à entraînement servo fonctionnent en synergie avec des capteurs optiques afin de garantir un fonctionnement fluide dans environ 95 % des cas pour ces pièces céramiques délicates, en ajustant automatiquement l’espacement entre les articles et leurs positions selon les besoins. Pour les pièces qui deviennent glissantes pendant le transport, des préhenseurs à vide permettent de maintenir une stabilité optimale, évitant ainsi tout dérapage hors de la trajectoire. La manière dont le mouvement est contrôlé fait également une grande différence : les systèmes répartissant le contrôle sur plusieurs points augmentent les taux de production d’environ 22 % par rapport aux anciennes méthodes de commande centralisée, ce qui s’avère particulièrement avantageux pour les produits courbes. Des logiciels informatiques intelligents surveillent en temps réel la densité des matériaux, notamment pour des matériaux tels que les fibres moulées. Lorsque ces matériaux atteignent une densité supérieure à 0,3 gramme par centimètre cube, le système ralentit automatiquement afin d’éviter tout blocage. L’intégration de tous ces éléments permet de concevoir une installation capable de s’adapter à l’évolution de la demande tout en conservant un haut niveau de précision et une longue durée de vie des machines.

Permettre la compatibilité multi-matériaux dans les machines d’emballage

Adaptation des systèmes thermoformage-remplissage-scellage (TFS) à des substrats variés : XLPE, EVA, PU et EPP

Les systèmes TFS doivent s’ajuster correctement en fonction des différents types de plastiques. Prenons l’XLPE, doté d’une grande élasticité, l’EVA, qui fonctionne bien à basse température, le PU, disponible en plusieurs grammages, et l’EPP, réputé pour son aptitude à absorber les chocs. Chaque matériau exige des réglages spécifiques de température et de pression afin d’éviter des problèmes tels que le délaminage des couches, la déformation des pièces ou des soudures peu résistantes. L’obtention de ces réglages optimaux dépend de la disponibilité d’outillages facilement interchangeables et de zones de chauffage capables de s’ajuster automatiquement en fonction de l’épaisseur du matériau, généralement avec une précision d’environ un demi-millimètre. Le système repose également sur des commandes intelligentes alimentées par des capteurs en temps réel durant la production. Ces commandes ajustent automatiquement le procédé de scellage en réponse aux variations constatées, permettant ainsi aux fabricants de maintenir une qualité constante du produit tout en préservant les cadences de production, même lors de changements fréquents entre matériaux différents.

Stratégie de film-barrière : intégration de Tyvek, de feuille d’aluminium et de feuille d’aluminium multicouche dans le flux de travail de la machine d’emballage

Lorsque l'on travaille avec des films barrières haute performance tels que le Tyvek hydrophobe, la feuille d'aluminium et divers laminés multicouches, une attention particulière est requise afin d'éviter des problèmes tels que le déchirement, la formation de micro-pores ou la dégradation du matériau sous l'effet de la chaleur. De bons équipements d'emballage comportent généralement des rouleaux de tension réglables ainsi que des guides à faible friction spécifiquement conçus pour ces matériaux sensibles. Pour sceller les couches d'aluminium, de nombreux fabricants privilégient désormais la technologie ultrasonore plutôt que les méthodes traditionnelles basées sur la chaleur, car celle-ci permet de préserver l'intégrité des propriétés barrières. Des capteurs en ligne de taux de transmission de l'oxygène vérifient la résistance des soudures pendant les cycles de production pouvant atteindre environ 120 cycles par minute. Ces essais garantissent que les produits répondent aux normes strictes en matière de durée de conservation et de stérilité — un impératif absolu lorsqu'il s'agit de médicaments et de dispositifs médicaux, pour lesquels tout risque de contamination est tout simplement inacceptable.

Section FAQ

-

Pourquoi les machines d’emballage standard ne conviennent-elles pas aux produits non standard ?

Les machines d’emballage standard sont conçues pour des formes régulières et peuvent endommager ou traiter de façon inefficace des produits irréguliers, délicats ou à forme spéciale en raison de leurs moules fixes et de leurs mécanismes rigides.

-

Quels sont les avantages de la personnalisation des machines d’emballage ?

Les machines personnalisées permettent une meilleure manipulation de formes irrégulières, améliorent l’efficacité du traitement et assurent une compatibilité étendue avec divers matériaux, réduisant ainsi les taux d’endommagement et améliorant la précision de la production.

-

Quelles technologies facilitent l’outillage adaptable pour les machines d’emballage ?

Des technologies telles que la commande numérique par ordinateur (CNC), le formage au laser et les têtes d’outillage modulaires offrent des capacités précises, sans contact et à changement rapide, permettant une meilleure adaptabilité aux formes variées des produits.

-

Comment fonctionnent-ils machine à emballer comment garantir la compatibilité avec plusieurs matériaux ?

Les machines sont équipées de réglages ajustables pour la chaleur et la pression, et disposent de capteurs ainsi que de systèmes de commande intelligents qui s'adaptent aux différents matériaux, garantissant ainsi l'intégrité et la qualité pendant la production.