Megértés Csomagoló Gép Szabályozási követelmények

Miért nem megfelelőek a szabványos csomagolóberendezések a nem szabványos termékekhez

Szabvány csomagoló gépek gyakran nehézségekbe ütköznek bármivel, ami nem illeszkedik tökéletesen a várakozásaikba. Ezeket a gépeket azokra a szabályos, téglalap alakú dobozokra tervezték, amelyeket mindenütt láthatunk, de mi történik akkor, ha valami másfajta termékkel kell szembenézniük? A csökkenő átmérőjű orvosi eszközök összenyomódnak, a finom kerámiák repednek, és mindenhol elakadás keletkezik a folyamat során. Miért? Nos, a legtöbb rendszer rögzített formákkal, mozdíthatatlan szállítószalagokkal és olyan zárómechanizmusokkal érkezik, amelyek kiválóan működnek szabványos termékek esetében, de megbuknak minden nem szokványos tárgynál. Egy Packaging Digest című folyóiratban megjelent, nemrégiben készült tanulmány szerint a sérült termékek kb. 78 százaléka azért keletkezik, mert a cégek nem szabványos tárgyakat próbálnak átpréselni olyan gépeken, amelyekre nem tervezték őket. A következmények azonban nem csupán a hulladéklerakókban gyűlő plusz szemét. Több visszaküldés több költséget jelent, sőt még rosszabb: az ügyfelek kezdik kétségbe vonni a minőségellenőrzést. A magas minőségű termékek vagy a szigorú szabályozás alá eső termékek esetében ilyen problémák hosszú távon komolyan ártanak egy vállalat hírnevének.

A testreszabás kulcsfontosságú meghajtó tényezői: geometria, anyagérzékenység és térfogat-rugalmasítás

Három egymással összefüggő tényező határozza meg a személyre szabott csomagolóberendezések iránti igényt:

- Geometria : Szabálytalan alakú termékek – például gömb alakú elektronikai eszközök vagy többszintes élelmiszer-tartályok – adaptív szerszámozást igényelnek, mint például CNC-vezérelt karok vagy moduláris formázóállomások, amelyek leállás nélkül újrakonfigurálhatók.

- Anyagérzékenység : Hőérzékeny alapanyagok (pl. biológiailag lebontható fóliák) pontosan szabályozott hőzónákat igényelnek, míg a kopásálló ipari alkatrészek erősített érintkezési felületeket kívánnak a kopásból eredő szennyeződés megelőzése érdekében.

- Mennyiségi rugalmasság : A szezonális csúcsidők vagy korlátozott példányszámú luxuscikkek esetében a teljesítmény-beállítható rendszerek nyújtanak előnyt – elkerülve a költséges túlkapacitást, miközben fenntartják a rugalmasságot.

Az ilyen célzott testreszabásokat bevezető gyártók 40%-kal gyorsabb gépváltást és 30%-kal magasabb vonalhatékonyságot értek el a szabványos berendezések utólagos átalakításához képest.

Csomagolóberendezések testreszabása összetett termékformákhoz

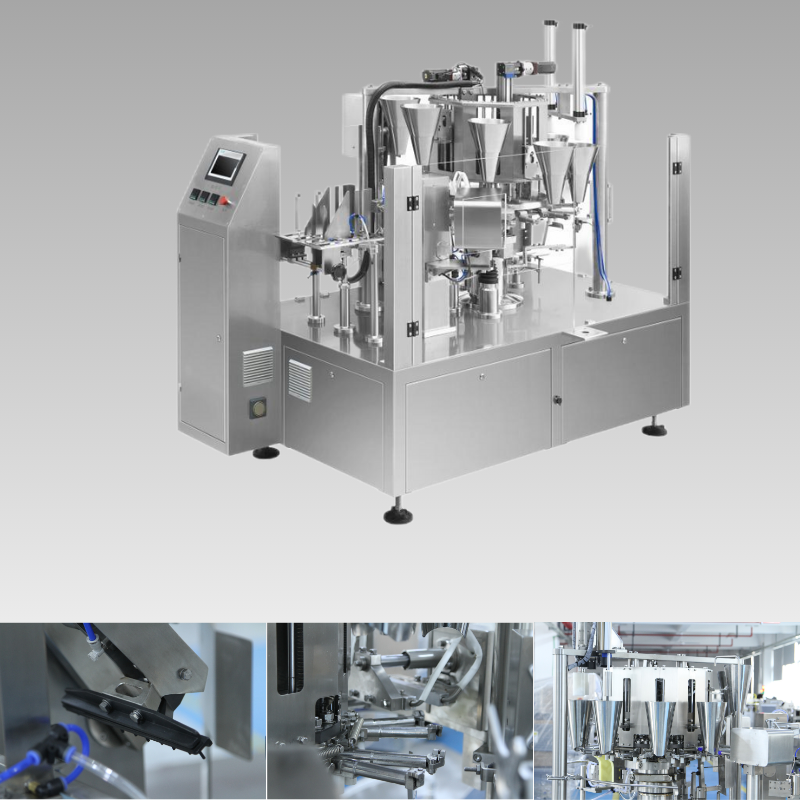

Adaptív szerszámozási megoldások: CNC, lézeres és moduláris alakítás szabálytalan geometriájú alkatrészekhez

Csomagolja azokat a szokatlan alakú vagy törékeny tárgyakat? A merev szerszámozás legtöbbször csak akadályozza a munkát. A CNC rendszerek körülbelül 0,1 mm-es pontossággal készíthetnek egyedi huzalformákat, amelyek például orvosi implantátumokat és drága elektronikai eszközöket védnek. A lézeres alakítás érintésmentesen működik, így nincs szükség folyamatos szerszámcsere elvégzésére – ez különösen előnyös szezonális termelésnél vagy gyors prototípus-készítésnél. A moduláris fejekkel az üzemeltetők nagyon gyorsan váltathatnak kocka- és kerek alakzatok között, sőt akár kombinálhatják is őket. A Packaging Digest tavaly éppen körülbelül 35%-os gyorsabb beállítási időt jelentett be. Emellett a gépekbe integrált intelligens érzékelők 5 psi-nél kisebb nyomást tartanak fenn törékeny, finom rácsos cukorkastruktúrák vagy gyengéd üvegtartályok kezelésekor. Ez azt jelenti, hogy semmi sem törik össze, miközben a termelés továbbra is jó sebességgel folyik.

| Szerszámozás típusa | Fontos előny | Alkalmazási példa |

|---|---|---|

| CNC rendszerek | ±0,1 mm méretpontosság | Orvosi implantátum-tálcák |

| Lézeres alakítás | Érintésmentes feldolgozás | Aerogél párnázott csomagolás |

| Moduláris szerszámfők | 10 percnél rövidebb átállási idő | Többformátumú kozmetikai edények |

Sebesség és pontosság összehangolása: Termelékenység-optimalizálás alakzat-specifikus csomagológép-konfigurációkban

Amikor nagy mennyiségű, összetett alakú tárggyal kell dolgozni, az intelligens koordináció fontosabb, mint pusztán a sebesség. A szervomotoros szállítószalagok optikai érzékelőkkel együttműködve biztosítják a zavartalan működést az ilyen nehézkes kerámia darabok esetében kb. az idő 95%-ában, szükség szerint korrigálva a tárgyak közötti távolságot és helyzetüket. Azokhoz a alkatrészekhez, amelyek csúszósak lesznek a szállítás során, vákuumfogók segítenek stabilan tartani őket, így semmi sem csúszik le a pályáról. A mozgásvezérlés módja is lényeges különbséget jelent. Azok a rendszerek, amelyek a vezérlést több ponton osztják el, körülbelül 22%-kal növelik a termelési sebességet a régi, központi vezérlési módszerekhez képest, különösen jól alkalmazhatók görbült termékek esetében. Az intelligens számítógépes programok valós időben figyelik a sűrű anyagok sűrűségváltozását, ami különösen fontos például a formázott rostanyagoknál. Amikor ezek az anyagok 0,3 gramm/köbcentiméternél nagyobb sűrűségre tömörülnek, a rendszer automatikusan lelassul, hogy elkerülje a beragadást. Mindezen elemek együttes alkalmazása olyan rendszert hoz létre, amely a kereslet növekedésével együtt bővíthető, miközben megtartja a magas pontossági szintet, és hosszabb ideig üzemképesek maradnak a gépek.

Többanyag-kompatibilitás biztosítása csomagoló gépekben

Hőformázás–töltés–zárás (TFS) alkalmazkodás különféle alapanyagokhoz: XLPE, EVA, PU és EPP

A TFS rendszereknek megfelelően kell alkalmazkodniuk a különböző műanyagfajtákhoz. Vegyük például az XLPE-t, amely rugalmas, az EVA-t, amely jól működik alacsony hőmérsékleten, a PU-t, amely különböző súlyosságú változatban érhető el, és az EPP-t, amely ütéselnyeléséről ismert. Mindegyik anyaghoz speciális hőbeállítások és nyomásszintek szükségesek a rétegek leválásának, az alkatrészek torzulásának vagy a gyenge zárások megelőzéséhez. Ennek sikeres megvalósítása azon múlik, hogy rendelkezésre állnak-e könnyen cserélhető eszközök, valamint olyan fűtőszakaszok, amelyek automatikusan igazodnak az anyag vastagságához – általában kb. fél milliméteres eltérés keretében. A rendszer továbbá intelligens szabályozókra támaszkodik, amelyek a gyártás során érzékelőktől kapott bemeneti jeleket dolgoznak fel. Ezek a szabályozók automatikusan finomhangolják a zárás folyamatát a változó körülményekhez, így a gyártók fenntarthatják a termék minőségét, miközben fenntartják a gyártási sebességet akkor is, ha különböző anyagok között váltanak.

Gátfilm stratégiája: A Tyvek, a fólia és a többrétegű alumínium integrálása a csomagolóberendezés munkafolyamatába

Amikor nagy teljesítményű gázzáró fóliákkal dolgozunk, például hidrofób Tyvekkel, alumíniumfóliával és különféle többrétegű laminátokkal, különös körültekintésre van szükség a szakadás, a mikroszkopikus tűszúrások vagy a hőhatásra bekövetkező anyagelépülés elkerülése érdekében. A jó minőségű csomagolóberendezések általában állítható feszítőhengereket és alacsony súrlódású, érzékeny anyagokhoz kifejlesztett vezetőket tartalmaznak. A fóliarétegek zárására számos gyártó ma már az ultrahangos technológiát részesíti előnyösebbnek a hagyományos, hőalapú eljárásokkal szemben, mivel ez segít megőrizni a gázzáró tulajdonságok integritását. Az inline oxigénátjutási sebességet mérő érzékelők ellenőrzik, hogy a zárások mennyire bírják el a termelési folyamat során – amely akár percenként kb. 120 ciklust is elérhet – keletkező terhelést. Ez a vizsgálat biztosítja, hogy a termékek megfeleljenek a szigorú tárolási élettartamra és sterilitásra vonatkozó előírásoknak, ami különösen fontos olyan termékek esetében, mint a gyógyszerek és az orvosi eszközök, ahol a szennyeződés kockázata egyszerűen elfogadhatatlan.

GYIK szekció

-

Miért nem alkalmasak a szabványos csomagolóberendezések a nem szabványos termékekhez?

A szabványos csomagolóberendezéseket szabályos alakú termékekhez tervezték, és rögzített formákval, merev mechanizmusokkal rendelkeznek, ezért sérthetik vagy nem kezelhetik hatékonyan a szabálytalan, törékeny vagy különleges alakú termékeket.

-

Milyen előnyök járnak a csomagolóberendezések testreszabásával?

A testre szabott gépek jobb kezelést tesznek lehetővé szabálytalan alakú termékek esetén, növelik a feldolgozási hatékonyságot, és támogatják a különféle anyagokkal való kompatibilitást, csökkentve ezzel a sérülési arányt és javítva a gyártási pontosságot.

-

Milyen technológiák segítik az adaptív szerszámozást a csomagolóberendezéseknél?

A CNC-technológia, a lézeres alakítás és a moduláris szerszámfők pontos, érintésmentes és gyors cserére képes funkciókat biztosítanak, így jobban alkalmazkodnak a különféle termékformákhoz.

-

Hogyan működnek csomagoló Gép hogyan biztosítják a többanyag-kompatibilitást?

A gépek beállítható hő- és nyomásbeállításokkal vannak felszerelve, és érzékelőkkel valamint intelligens vezérlőrendszerekkel rendelkeznek, amelyek a különböző anyagokhoz igazodnak, így biztosítva a gyártás során a termékek integritását és minőségét.