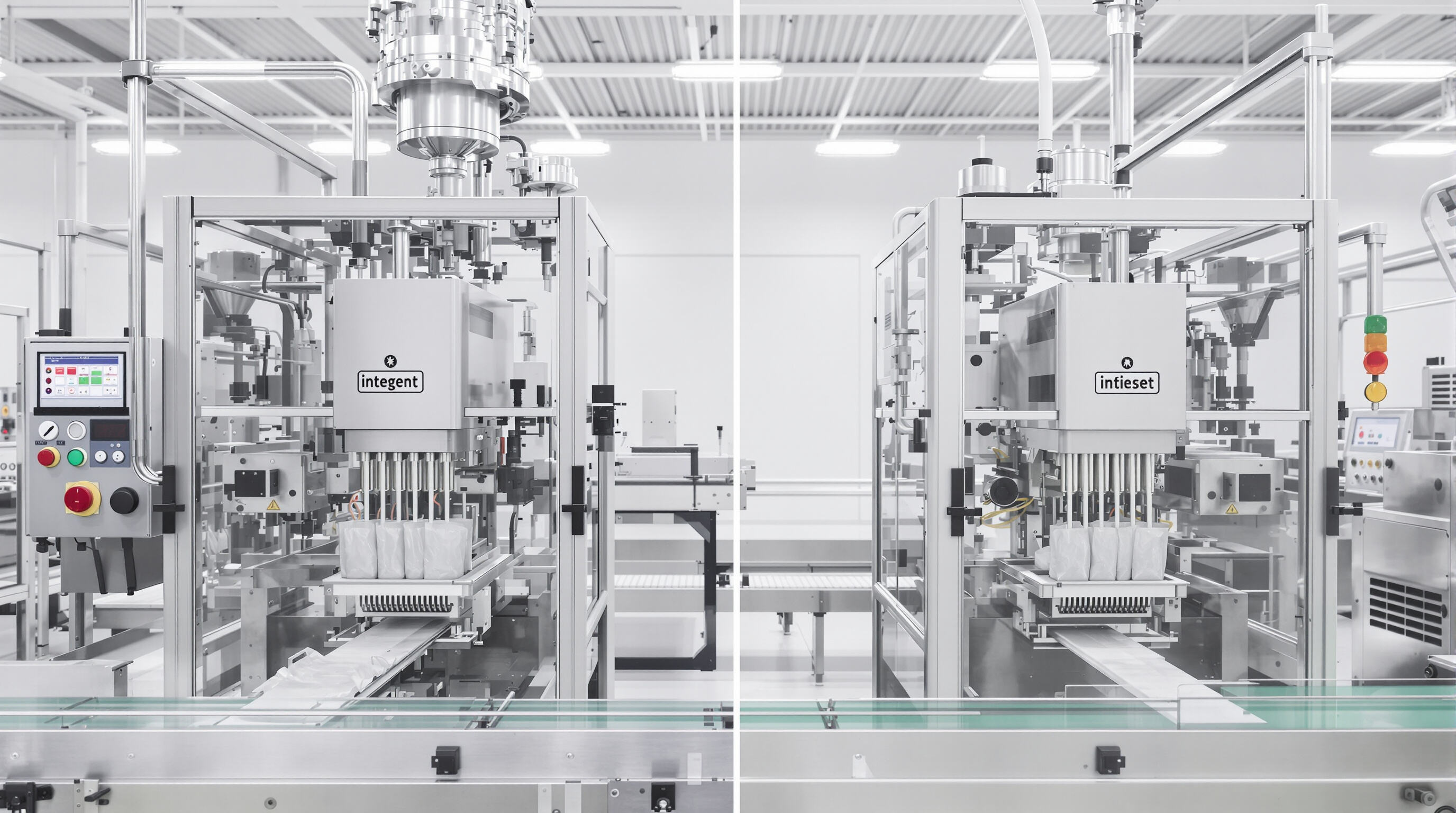

Від ручного до повністю автоматизованого Машина для готових пакетів і машини для запайки

Перехід від старомодної ручної праці до автоматизованих машин для виготовлення пакетів із передчасно виготовленою упаковкою серйозно змінив гнучкі упаковувальні галузі. Раніше працівники мусіли наповнювати кожен пакет вручну, уважно контролюючи параметри запайки, що робило виробництво надзвичайно повільним — приблизно 15–20 одиниць за хвилину. Сучасні автоматизовані системи можуть виготовляти понад 400 пакетів за хвилину майже без дефектів завдяки передовим сервоприводним механізмам подачі та точним дозувальним пристроям. Нещодавнє дослідження ефективності упаковки 2024 року також показало вражаючі результати. Підприємства, які повністю автоматизували процес, повідомили про скорочення витрат на робочу силу приблизно на 40% і покращення якості виробництва майже на 30% порівняно з тими, хто все ще використовує напівавтоматичне обладнання.

Роль компанії ECHO Machinery Co., Ltd. у розвитку технології передчасно виготовлених пакетів

Компанія ECHO Machinery Co., Ltd займає передові позиції у сфері гнучких упаковувальних рішень, пропонуючи досить вражаючі технології. Наприклад, їхній двопрохідна система обробки пакетів скорочує час простоїв на зміну налаштувань приблизно на дві третини, що забезпечує набагато більш ефективне виконання виробничих операцій. Нещодавно вони працювали над так званими саморегульованими башмаками для запайки. Ця технологія автоматично адаптується до різної товщини матеріалів у межах приблизно плюс-мінус 0,2 міліметра, тому під час коливань вологості в процесі запайки кількість відмов зменшується приблизно на третину. Для виробників це означає реальний прогрес у вирішенні деяких складних проблем, з якими сьогодні стикається галузь, — зберігання цілісності швів на всіх типах комбінацій плівок, що використовуються як у харчовій упаковці, так і в фармацевтиці, де особливо важливий контроль якості.

Інтеграція смарт-керування та технологій запайки у високошвидкісних операціях

Сучасні напівавтоматичні машини для виготовлення пакетів тепер оснащені контролерами IIoT, які можуть відстежувати понад 120 різних параметрів у реальному часі. До них належать, зокрема, натяг плівки в діапазоні від 2 до 15 Ньютонів та температура герметичного бруска в межах від 130 до 200 градусів Цельсія. Вся система працює так, щоб збирати ці дані для прогнозування моменту, коли окремі частини можуть вийти з ладу. Розумне програмне забезпечення на основі штучного інтелекту дійсно виявляє ознаки зношення задовго до того, як щось вийде з ладу, іноді подаючи попереджувальні сигнали за три дні до цього. За даними останнього звіту 2025 року про розумні фабрики, підприємства, які впровадили ці передові системи, досягають вражаючих результатів. Вони можуть підтримувати безперебійну роботу приблизно 92% часу, що на 18 відсоткових пунктів більше, ніж у традиційних виробничих ліній.

Ключові показники ефективності сучасних машин для виготовлення пакетів

| Метричні | Тради традиційними машинами | Розумні машини | Покращення |

|---|---|---|---|

| Час циклу | 0,8 с/пакет | 0,35 с/пакет | на 56% швидше |

| Тривалість зміни оснащення | 45–90 хвилин | 8–15 хвилин | зменшення на 82% |

| Споживання енергії | 12 кВт/год | 7,2 кВт/год | 40% економії |

| Матеріальні відходи | 4,2% від вхідних даних | 1,1% від вхідних даних | на 74% менше |

Ці інновації дозволяють виробникам відповідати посилюваним нормам стійкого розвитку, а також задовольняти зростаючий попит на індивідуальні формати пакетів у сегментах електронної комерції та роздрібної торгівлі типу «зірвав і пішов».

Цифрова трансформація в упаковці: Індустрія 4.0 та інтелектуальні системи в реальному часі

Як автоматизація змінює ефективність процесів фасування в пакети

Сьогодні автомати для виробництва пакетів можуть працювати цикли на 23% швидше завдяки тим самим серводвигунам. Це зменшує потребу людського контролю, наприклад, точність дозування залишається в межах півмілілітра, а також забезпечує якісне зчеплення швів. За даними останнього звіту Асоціації виробників гнучкої упаковки за 2024 рік, підприємства, які поєднали ці системи з роботизованими палетоукладачами, змогли збільшити виробництво на 18%, економлячи при цьому 14% на енерговитратах. Відомі виробники тепер впроваджують ці системи з рухом, керованим програмованими контролерами, які регулюють тиск ущільнення під час проходження матеріалів, автоматично коригуючи його залежно від реальної товщини. Особливо для закусок це скоротило проблеми з ущільненням приблизно на 92%, що значно спростило управління відходами для менеджерів заводів, які стикаються з бракованими продуктами.

Розумна упаковка та інтеграція в Індустрію 4.0 з автоматами для виробництва пакетів

Інтеграція сенсорів, підключених до Інтернету речей, та обчислень на краю мережі дозволяє автоматизованим машинам для виготовлення пакетів самостійно оптимізувати параметри виробництва. Наприклад, гібридні системи, що поєднують візуальний контроль із аналітикою на основі хмари, автоматично регулюють натяг плівки під час високошвидкісних операцій (150+ пакетів/хв). Інтеграція в рамках Індустрії 4.0 забезпечує:

- Керування рецептами на відстані на всіх виробничих майданчиках у світі

- Термозварювальні машини з функцією самодіагностики, які передбачають знос електродів за 72+ години до виходу з ладу

- Контроль споживання енергії окремими зварювальними губками

Моніторинг у реальному часі та передбачуване обслуговування для максимізації часу роботи

З моменту запровадження безперервного відстеження OEE через системи SCADA у 2022 році, лінії виробництва пакетів для фармацевтичної продукції відзначили значне зниження непередбаченого часу простою — загалом на 41%. Модулі аналізу вібрації тепер виявляють ті самі проблеми з підшипниками двигунів при відхиленні всього 0,02 мм, що робить їх приблизно в шість разів кращими у виявленні несправностей порівняно з попередніми методами. Підприємства, які впровадили штучний інтелект для виявлення аномалій, також відзначають дещо неймовірне. Критичні компоненти, такі як сервоприводні системи подачі плівки, працюють набагато довше між зупинками, звіти підприємств демонструють вражаючий рівень наявності 98,6% між відмовами цих ключових компонентів.

Дослідження випадку: Впровадження цифрового двойника на лінії високоякісних наперед виготовлених пакетів

Одна європейська компанія з виробництва косметики змогла прискорити зміну форматів на 34%, коли почала використовувати цифровий двійник своєї лінії з виробництва пакетів. Віртуальна модель виявила проблеми в системах стисненого повітря, які уповільнювали процес, обмежуючи виробництво до 110 пакетів на хвилину. Після деяких коригувань їм вдалося підвищити цей показник до 144 пакетів на хвилину без необхідності придбання нового обладнання. Сьогодні менеджери з виробництва спочатку тестують різні матеріали для упаковки в середині цифрового двійника, що дозволяє уникнути втрат ресурсів на невдалих фізичних прототипах. Згідно з внутрішніми звітами, такий підхід скоротив відходи від НДДКР приблизно на дві третини щороку.

Інновації в напрямку сталого розвитку в обладнанні для наповнення готових пакетів

Відповідність вимогам сталого розвитку в упаковці через адаптовані машини

Сучасні напівавтоматичні машини для упаковки в пакети можуть обробляти майже будь-які матеріали — приблизно 98% з них чудово працюють як з переробними, так і з біорозкладними плівками. Це має велике значення, адже країни по всьому світу поступово відмовляються від тих добре відомих нам одноразових пластикових виробів. За даними нового Корейського ринкового дослідження упаковки 2024 року, приблизно три чверті виробників тепер спеціально шукають обладнання, яке сумісне з рослинними ламінованими матеріалами та простішими моноструктурами. Особливо цінним для компаній є те, що при переході між різноманітними матеріалами, такими як комбінації паперу з алюмінієм або компостовані плівки PBAT, які останнім часом набули значної популярності, не потрібно витрачати додаткові кошти на нові інструменти.

Зменшення відходів матеріалів за допомогою технологій прецизійного запайвання

Системи запайки, що керуються лазером, досягають точності 0,2 мм у швах пакетів, зменшуючи відходи плівки на 18% порівняно з традиційними нагрівальними брусками. Інтегровані візуальні системи автоматично регулюють параметри запайки для надтонких екологічних матеріалів (τ50µ), запобігаючи надмірній компенсації, яка зазвичай додає 5–7% зайвого використання матеріалу.

Енергоефективні конструкції у сучасних машинах для виготовлення пакетів

Нові моделі оснащені системами рекуперативного гальмування, які відновлюють 35% енергії руху вертикальних механізмів формування-наповнення-запайки. Перетворювачі змінної частоти оптимізують навантаження двигунів під час серійного виробництва, скорочуючи споживання електроенергії в режимі очікування на 52%, зберігаючи при цьому вихід 200+ пакетів/хвилину. Ці інновації зменшують загальне енергоспоживання до 0,11 кВт·год на 1000 одиниць — поліпшення на 63% з 2020 року.

Модульні та гнучкі конфігурації для індивідуальних виробничих потреб

Масштабовані установки для машин виготовлення пакетів для різноманітних виробничих ліній

Сучасні автомати для виробництва пакетів із фасованою продукцією оснащені модульними системами, що значно спрощує розширення операцій за потреби. Компоненти, які легко підключаються, взаємодіють через стандартні з'єднання, завдяки чому підприємства можуть перебудувати свої виробничі лінії всього за кілька годин, а не днів. Це має велике значення під час роботи з різноманітною продукцією — від маленьких пакетиків з кетчупом до великих мішків для ліків. Традиційні стаціонарні системи не настільки гнучкі. Завдяки таким модульним рішенням компанії можуть поступово розширювати виробництво, не викидаючи все існуюче обладнання кожного разу, коли виникає бажання вийти на новий ринковий сегмент.

Швидка переналадка та гнучкість форматів у модульних системах

Сучасні автомати для виробництва пакетів виконують зміну формату менше ніж за 15 хвилин завдяки автоматичним системам регулювання запірних губок та заміні компонентів без використання інструментів. Ця маневреність забезпечується трьома інноваціями:

- Системи моторизованого позиціонування, які калібрують розміри пакета в цифровому форматі

- Універсальні монтажні пластини, що забезпечують сумісність з різноманітними наливними соплами

- Керування рецептами з використанням штучного інтелекту для миттєвого налаштування параметрів

Така гнучкість дозволяє виробникам досягати 98%+ часу роботи без перебоїв під час виробництва малих партій, згідно з дослідженнями ефективності упаковувальних ліній за 2023 рік.

Аналіз тенденцій: Зростання попиту на персоналізацію в сфері гнучкої упаковки

Персоналізована упаковка останнім часом набрала обертів, що призвело до зростання попиту на гнучкі напівавтоматичні машини для виготовлення пакетів приблизно на 42% з 2021 року, згідно зі звітом Global Packaging Trends Report. Компанії шукають обладнання, яке може впоратися з різноманітними спеціальними запитами — мова йде про дизайни обмежених серій, сезонні товари, а навіть пакети, адаптовані для конкретних регіонів, не уповільнюючи виробництво. Цікаво, що це вписується в загальну тенденцію виробництва. Оскільки концепція Індустрії 4.0 стає все поширенішою, модульні системи дозволяють підприємствам швидко змінювати виробничі лінії відповідно до реальних показників продажів і того, що насправді купують споживачі.

Баланс швидкості та сталого розвитку: Наступний етап у роботі машин для виготовлення пакетів

Сучасні автомати для виробництва пакетів можуть виготовляти приблизно 400 упаковок щохвилини, забезпечуючи стабільність запайки на рівні 99,3% згідно з даними PMMI за 2024 рік. Це доводить, що екологічність не обов’язково має впливати на швидкість виробництва. Найновіші досягнення включають заповнювальні сопла з лазерним наведенням, які скорочують втрати продукції приблизно на 8% під час кожної зміни завдяки надзвичайно точному контролю на рівні мікронів. У той же час, інтелектуальні візуальні системи, що працюють на основі штучного інтелекту, вчасно виявляють навіть найменші дефекти запайки розміром 0,2 мм, щоб уникнути втрат матеріалів на бракованих пакетах, які доведеться викинути.

Останній аналіз показує, що 23% виробників досі віддають перевагу швидкості, а не екологічному проектуванню, але новатори зменшують цю різницю завдяки:

| Метричні | Високошвидкісні системи | Стійкі дизайни | Збалансований підхід |

|---|---|---|---|

| Споживання енергії/пакет | 18 Вт·год | 12 Вт·год | 14 Вт·год |

| Рівень відходів матеріалів | 2.1% | 0.9% | 1.4% |

| Середній час простою лінії | 6,8 год/міс | 3,2 год/міс | 4,1 год/міс |

Ця оптимізація на основі даних дозволяє провідним виробникам скоротити щорічні викиди вуглецю на 740 метричних тонн без зменшення обсягів виробництва. Гібридні технології ущільнення тепер забезпечують зміну формату за 30 секунд, що забезпечує швидку адаптацію до вторсированих або біорозкладних плівок із підтриманням швидкості роботи понад 400 операцій на хвилину.

Часто задані питання (FAQ)

Для чого використовуються машини для фасування у готові пакети?

Машини для фасування у готові пакети використовуються для заповнення та запайки наперед сформованих пакетів у різних галузях, зокрема, у харчовій промисловості, фармацевтиці та інших.

Як еволюціонували машини для фасування у готові пакети з часом?

Машини для наповнення наперед виготовлених пакетів еволюціонували від ручних операцій до повністю автоматизованих систем із інтелектуальним керуванням та технологіями розумного запайкування, що підвищує ефективність і зменшує відходи.

Яку роль відіграє компанія ECHO Machinery Co., Ltd у розвитку технології наперед виготовлених пакетів?

ECHO Machinery Co., Ltd є лідером у гнучких рішеннях для упаковки, впроваджуючи технології, такі як двопрохідна обробка пакетів і саморегульовані запайувальні губки для підвищення ефективності виробництва.

Як інтелектуальні системи керування та технології запайкування покращують машини для наперед виготовлених пакетів?

Інтелектуальні системи керування та технології запайкування дозволяють здійснювати контроль у реальному часі, передбачувальне обслуговування та підвищують ефективність виробництва, зменшуючи час простою та споживання енергії.

Який вплив Індустрії 4.0 на процеси упаковки у пакети?

Інтеграція Індустрії 4.0 з машинами для наперед виготовлених пакетів дозволяє реалізувати інтелектуальну упаковку та інтелектуальні можливості у реальному часі, що підвищує ефективність виробництва та здатність до персоналізації.

Зміст

- Від ручного до повністю автоматизованого Машина для готових пакетів і машини для запайки

- Роль компанії ECHO Machinery Co., Ltd. у розвитку технології передчасно виготовлених пакетів

- Інтеграція смарт-керування та технологій запайки у високошвидкісних операціях

- Ключові показники ефективності сучасних машин для виготовлення пакетів

-

Цифрова трансформація в упаковці: Індустрія 4.0 та інтелектуальні системи в реальному часі

- Як автоматизація змінює ефективність процесів фасування в пакети

- Розумна упаковка та інтеграція в Індустрію 4.0 з автоматами для виробництва пакетів

- Моніторинг у реальному часі та передбачуване обслуговування для максимізації часу роботи

- Дослідження випадку: Впровадження цифрового двойника на лінії високоякісних наперед виготовлених пакетів

- Інновації в напрямку сталого розвитку в обладнанні для наповнення готових пакетів

- Модульні та гнучкі конфігурації для індивідуальних виробничих потреб

- Баланс швидкості та сталого розвитку: Наступний етап у роботі машин для виготовлення пакетів

- Часто задані питання (FAQ)