Od manuálneho k plne automatickému Stroj na predhotovené vrecká vrecká a stroje na uzatváranie

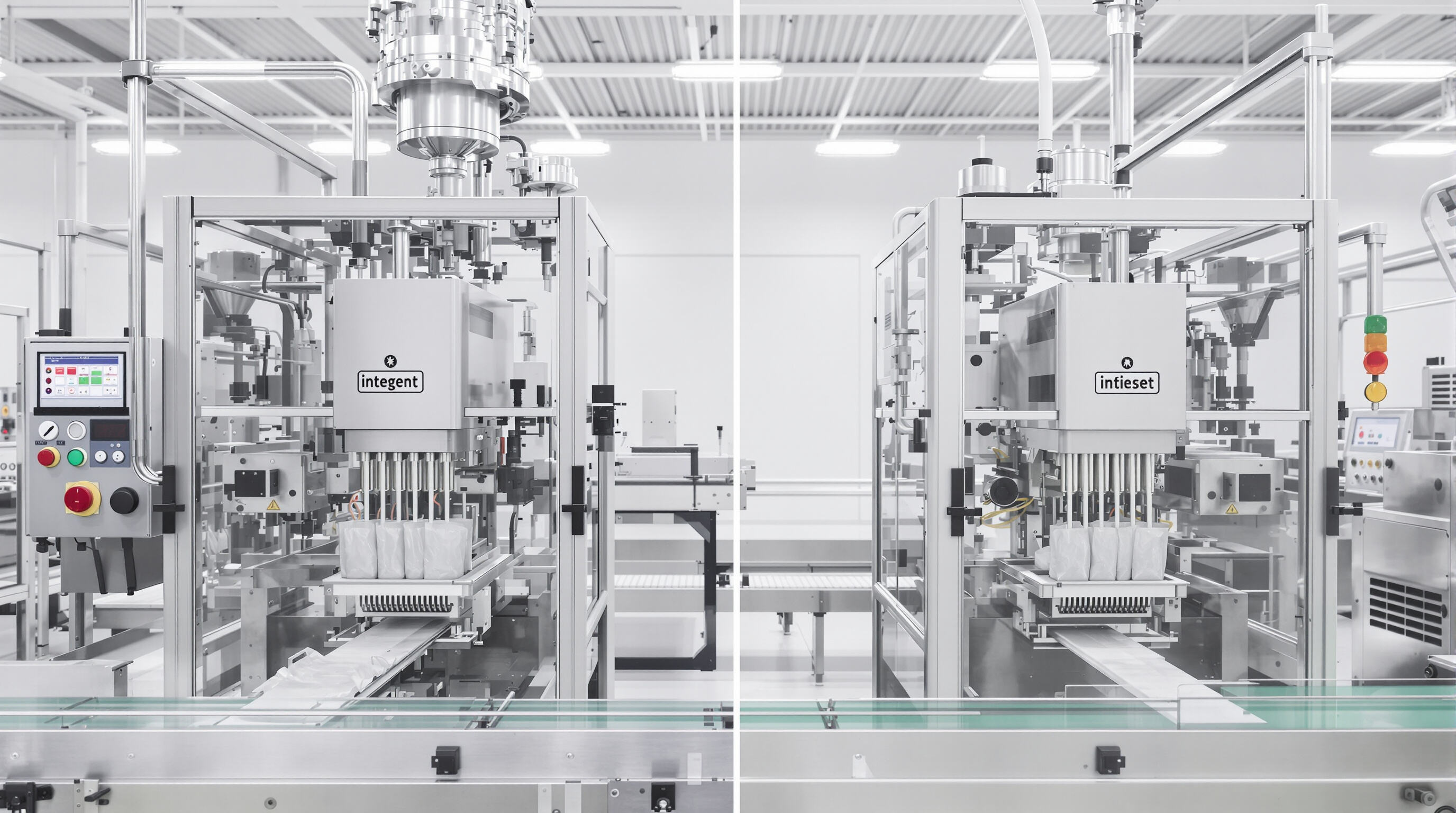

Prechod z ručnej práce na starom móde k automatizovaným strojom na výrobu vopred vytvorených vreciek výrazne zmenil pravidlá hry pre priemysel flexibilného balenia. V minulosti museli pracovníci ručne napĺňať každú vreckovú obálku a zároveň presne kontrolovať nastavenia uzatvárania, čo znamenalo, že výroba bola bolestivo pomalá – okolo 15 až 20 jednotiek za minútu. Dnešné automatizované systémy dokážu vyrobiť viac než 400 vreckov za minútu takmer bez chýb, vďaka pokročilým servonapájacie mechanizmy a presným dávkovacím zariadeniam. Nedávna štúdia o efektivite balenia z roku 2024 ukázala tiež niektoré pôsobivé výsledky. Závody, ktoré prešli na plnú automatizáciu, uviedli, že znížili náklady na prácu o približne 40 percent a zlepšili kvalitu výroby takmer o 30 percent v porovnaní s tými, ktoré stále používali poloautomatické zariadenia.

Úloha spoločnosti ECHO Machinery Co., Ltd. pri rozvoji technológie vopred vytvorených vreckov

ECHO Machinery Co., Ltd. je na čele vývoja pri pružných obalových riešeniach a prináša na trh niekoľko pôsobivých technológií. Ich dvojité vedenie na manipuláciu s vrecúškami napríklad skracuje čas na výmenu nástrojov až o dve tretiny, čo zabezpečuje hladší chod výrobných link. Nedávno začali pracovať aj na niečom, čo sa nazýva samo-nastavovacie tesniace čeľuste. Táto technológia sa prispôsobuje rôznej hrúbke materiálu v rozsahu približne plus alebo mínus 0,2 milimetra, čo znamená, že pri kolísaní vlhkosti počas procesu uzatvárania dochádza k približne o tretinu nižšiemu počtu chýb. Pre výrobcov to znamená skutočný pokrok v riešení niektorých závažných problémov, ktorým dnes priemysel čelí – zachovávanie tesnení pri rôznych kombináciách fólií používaných v potravinárskom a farmaceutickom priemysle, kde je na prvom mieste kontrola kvality.

Integrácia inteligentných ovládacích prvkov a tesniacich technológií do vysokorýchlostných operácií

Nové generácie strojov na výrobu vopred pripravených vreciek sú teraz vybavené ovládačmi IIoT, ktoré dokážu sledovať viac než 120 rôznych parametrov v reálnom čase. Patria sem napríklad napätie fólie v rozsahu 2 až 15 Newtonov alebo teplota tesniaceho valca v rozsahu 130 až 200 stupňov Celzia. Celý systém pracuje na základe zberu všetkých týchto údajov, aby mohol predpovedať, kedy môže dôjsť k poruche súčiastok. Inteligentný softvér využívajúci umeleú inteligenciu skutočne dokáže včas rozpoznať príznaky opotrebenia, často dáva upozornenie aj viac než tri dni vopred. Podľa nedávnej správy o inteligentných továrnach z roku 2025, podniky, ktoré tieto pokročilé systémy zaviedli, dosahujú tiež pôsobivé výsledky. Dokážu udržať hladký chod svojich operácií približne 92 % času, čo je o takmer 18 percentných bodov lepšie než u tradičných výrobných liniek.

Kľúčové ukazovatele výkonnosti moderných strojov na výrobu vopred pripravených vreciek

| Metrické | Tradičné stroje | Inteligentné stroje | Vylepšenie |

|---|---|---|---|

| Čas cyklu | 0,8 sek/vrecko | 0,35 sek/vrecko | 56 % rýchlejšie |

| Doba na výmenu | 45–90 minút | 8–15 minút | 82 % zníženie |

| Energetické spotreby | 12 kW/h | 7,2 kW/h | 40 % úspory |

| Materiálny odpad | 4,2 % vstupu | 1,1 % vstupu | o 74 % menej |

Tieto inovácie umožňujú výrobcom dodržať prísnejšie predpisy týkajúce sa udržateľnosti a zároveň uspokojiť rastúcu poptávku po špeciálnych formátoch sáčkov v e-commerce a v segmentoch maloobchodu typu grab-and-go.

Digitálna transformácia v obale: Priemysel 4.0 a rebríček v reálnom čase

Ako automatizácia mení efektívnosť procesov balenia do sáčkov

Súčasné dávkovacie linky na vopred vytvorené vrecká dokážu dosiahnuť cykly o 23 % rýchlejšie vďaka tým špičkovým automatizáciám s pohonmi na servomotory. To znižuje potrebu ľudskej kontroly, napríklad či je dávkovanie presné do polovice mililitra, a zároveň zabezpečuje kvalitnú únosnosť švov. Podľa najnovších údajov z Flexibilnej obalovacej aliancie (Flexible Packaging Alliance) z ich správy za rok 2024 podniky, ktoré tieto vreckové systémy spájali s robotickými paletizačnými zariadeniami, zaznamenali nárast výroby o približne 18 % a zároveň úsporu 14 % nákladov na energiu. Významní výrobcovia teraz nasadzujú tieto pohony riadené PLC, ktoré upravujú tlak pri uzatváraní v závislosti od materiálu prechádzajúceho linkou, pričom sa prispôsobujú reálnym meraniam hrúbky materiálu. U sýpavých potravín to zredukovalo problémy so zatváraním vreciek až o 92 %, čo výrazne uľahčuje správu odpadu technickým manažérom, ktorí sa starajú o odmietnuté výrobky.

Inteligentné obalovanie a integrácia do konceptu Industry 4.0 s vreckovými linkami

Kombinácia snímačov s podporou IoT a edge computingu umožňuje automatické optimalizovanie výrobných parametrov u vopred vytvorených sáčkovacích strojov. Napríklad hybridné systémy, ktoré spájajú vizuálnu kontrolu s cloudovou analytikou, automaticky upravujú napätie fólie počas vysokorýchlostných operácií (150+ sáčkov/minútu). Táto integrácia Industry 4.0 umožňuje:

- Diaľkové riadenie receptov na výrobu v rámci globálnych výrobných zariadení

- Samodiagnostikujúce tepelné zatváranie, ktoré predpovedá opotrebenie elektród 72+ hodín pred výpadkom

- Sledovanie spotreby energie až po jednotlivé tesniace čeľuste

Online monitorovanie a prediktívna údržba pre maximálnu dostupnosť

Od zavedenia nepretržitého sledovania OEE prostredníctvom SCADA systémov v roku 2022 do výrobných liniek na výrobu farmaceutických vreckov sa výrazne znížil neplánovaný výpadok - v priemere o 41 %. Moduly na analýzu vibrácií teraz zachytia tie neprikruté problémy s motorovými ložiskami už pri odchýlke 0,02 mm, čo znamená, že sú približne šesťkrát efektívnejšie pri detekcii problémov v porovnaní s tým, čo sme používali predtým. Prevádzky, ktoré prijali umelú inteligenciu na detekciu odchýlok, tiež zažívajú niečo úžasné. Kritické komponenty, ako sú servopohonom riadené systémy posuvu fólie, vydržia medzi poruchami oveľa dlhšie, pričom prevádzky hlásia pôsobivých 98,6 % dostupnosť medzi poruchami týchto kľúčových komponentov.

Prípadová štúdia: Implementácia digitálneho dvojníka na vysokovýkonnej linke pre výrobu predvystrojených vreckov

Jedna európska kozmetická spoločnosť zaznamenala zrýchlenie výmeny formátov o približne 34 %, keď začala používať digitálny model svojej výrobnej linky na vrecká. Ich virtuálny model odhalil problémy so stlačeným vzduchom, ktoré im bránili dosiahnuť viac ako 110 vreckiek za minútu. Po niekoľkých úpravách sa im podarilo tento počet zvýšiť na 144 vreckiek za minútu bez potreby nového zariadenia. Dnes manažéri výroby najskôr testujú rôzne materiály na obaloch v rámci digitálneho modelu, čím ušetria prostriedky, ktoré by inak minuli na neúspešné fyzické prototypy. Podľa interných správ tento prístup každoročne znížil odpad v rámci výskumu a vývoja približne o dve tretiny.

Inovácie v oblasti udržateľnosti pri strojoch na predvýrobené vrecká

Spĺňanie požiadaviek na udržateľné obaly prostredníctvom prispôsobiteľnosti strojov

Dnešné predvýrobné dávkovacie stroje sú dnes schopné spracovať takmer akýkoľvek materiál, pričom okolo 98 % z nich vynikajúco pracuje s recyklovateľnými aj biologicky rozložiteľnými fóliami. To má veľký význam, keďže krajiny po celom svete postupne zavádzajú zákazy všetkých tých známych jednorazových plastových výrobkov. Podľa nedávnej správy o korejskom trhu s obalmi z roku 2024, približne tri štvrtiny výrobcov teraz konkrétne hľadajú vybavenie, ktoré je kompatibilné s rastlinnými fóliami a jednoduchšími monomateriálovými štruktúrami. Pre podniky je mimoriadne výhodné, že pri prechádzaní medzi rôznymi materiálmi, ako sú kombinácie papiera a hliníka alebo kompostovateľné fólie PBAT, ktoré v poslednej dobe získali na popularite, nemusia investovať do nových nástrojov.

Znižovanie odpadu materiálu pomocou presných technológií na uzatváranie

Pokročilé systémy utesnenia riadené laserom dosahujú presnosť 0,2 mm v švoch vreciek, čím sa zníži odpad z fólie o 18 % v porovnaní s tradičnými vyhrievanými tyčami. Integrované víziové systémy automaticky upravujú parametre utesnenia pre ultra-tenké ekologické materiály (τ50µ), čím sa zabráni nadmernému kompenzovaniu, ktoré zvyčajne spôsobuje 5–7% nadbytočné využitie materiálu.

Energeticky efektívne návrhy moderných strojov na výrobu vreckových obalov

Najnovšie modely sú vybavené systémami rekuperácie brzdenia, ktoré získavajú 35 % pohybovej energie z vertikálnych mechanizmov na vytváranie, plnenie a uzatváranie vreciek. Frekvenčné meniče optimalizujú zaťaženie motorov počas dávkovej výroby, čím sa zníži spotreba energie v pohotovostnom režime o 52 %, pri zachovaní výstupu 200+ vreckov za minútu. Tieto inovácie znížia celkovú spotrebu energie na 0,11 kWh na 1 000 jednotiek – zlepšenie o 63 % od roku 2020.

Modulárne a prispôsobiteľné konfigurácie pre individuálnu výrobu

Škálovateľné nastavenia strojov na výrobu vreckových obalov pre rôznorodé výrobné linky

Súčasné automatické linky na výrobu vreckových obalov sú modulárne a umožňujú jednoduché rozširovanie výroby podľa potreby. Diely na princípe plug-and-play fungujú prostredníctvom štandardných pripojení, takže továrne môžu prispôsobiť svoje výrobné linky už za niekoľko hodín namiesto čakania niekoľko dní. To má veľký význam pri výrobe rôznych produktov, ako napríklad malých sáčkov s ketchupom alebo veľkých vreciek na lieky. Tradičné pevné systémy nie sú takto prispôsobiteľné. Práve vďaka týmto modulárnym možnostiam môžu spoločnosti postupne rozširovať svoju výrobu, bez nutnosti výmeny všetkého doterajšieho zariadenia pri vstupe na nový trh.

Rýchla výmena formátu a prispôsobiteľnosť formátu v modulárnych systémoch

Najmodernejšie linky na výrobu vreckových obalov dosahujú výmenu formátu za menej než 15 minút vďaka automaticky sa prispôsobujúcim tesniacim čelistiam a výmene komponentov bez použitia nástrojov. Táto pružnosť vyplýva z troch inovácií:

- Elektromotorické polohovacie systémy, ktoré digitálne kalibrujú rozmery vrecka

- Univerzáne montážne platne umožňujúce použitie rôznych plniacich trysiek

- Systém riadenia receptov s podporou umelej inteligencie pre okamžité úpravy parametrov

Táto pružnosť umožňuje výrobcom dosiahnuť 98 % a vyššiu dostupnosť pri výrobe malých šarží, uvádzajú štúdie o efektívnosti balenia z roku 2023.

Analýza trendov: Narastajúca poptávka po personalizácii v oblasti flexibilného balenia

Personalizované balenie sa v poslednej dobe veľmi rozvíja, čo spôsobilo nárast dopytu po týchto pružných automatických vrecovacích strojoch o približne 42 % od roku 2021, a to podľa Správy o globálnych trendoch v obale. Spoločnosti hľadajú vybavenie, ktoré zvládnu rôzne špeciálne požiadavky – napríklad dizajny v obmedzenom vydani, sezónne výrobky a dokonca vrecká prispôsobené konkrétnym regiónom, a to bez veľkého spomalenia výroby. Zaujímavé je, ako sa to zapája do toho, čo vidíme aj v ostatných výrobných odvetviach. Keďže sa stáva bežnejšou Industry 4.0, modulárne systémy umožňujú továrniam prispôsobiť výrobné linky podľa skutočných predajných čísel a toho, čo si spotrebitelia v danom momente skutočne kupujú.

Rovnováha medzi rýchlosťou a udržateľnosťou: Nová výzva pre výkon vrecovacích strojov

Dnešné predvýrobné stroje na výrobu vreciek dokážu vyrobiť približne 400 balení každú minútu so stálosťou uzatvárania dosahujúcou približne 99,3% podľa údajov PMMI z roku 2024. To ukazuje, že byť ekologický nemusí ísť na úkor rýchlosti výroby. Najnovšie vylepšenia zahŕňajú výplňové dýzy s laserovým vedením, ktoré znižujú odpad výrobkov približne o 8% pri každom spustení vďaka mimoriadne presnej kontrole na úrovni mikrónov. Medzitým inteligentné vizuálne systémy využívajúce umeleú inteligenciu zachytia aj najmenšie problémy so zatváraním v veľkosti 0,2 mm okamžite, takže nezahŕňame materiály do vreciek, ktoré by boli chybné a museli by sa vyhodiť.

Nedávna analýza odhaľuje, že 23% výrobcov stále klade väčší dôraz na rýchlosť ako na ekologický dizajn, no inovátori túto medzeru premostvujú pomocou:

| Metrické | Vysokorýchlostné systémy | Udržateľné dizajny | Vyvážený prístup |

|---|---|---|---|

| Spotreba energie/vrecko | 18 Wh | 12 Wh | 14 Wh |

| Miera odpadu materiálu | 2.1% | 0.9% | 1.4% |

| Priemerná výdrž výpadku linky | 6,8 hod/mesiac | 3,2 hod/mesiac | 4,1 hod/mesiac |

Táto dátovou optimalizáciou umožňuje popredným výrobcom znížiť ročné emisie CO2 o 740 metrických ton bez poškodenia výstupu. Hybridné technológie tesnenia umožňujú teraz zmenu formátu za 30 sekúnd, čo zabezpečuje rýchlu adaptáciu na recyklovateľné alebo biologicky rozložiteľné fólie pri zachovaní prevádzkových rýchlostí nad 400 kusov za minútu.

Často kladené otázky (FAQ)

Na čo sa používajú stroje na vrecká?

Stroje na vrecká sa používajú na plnenie a uzatváranie predformovaných vreciek v rôznych odvetviach priemyslu, vrátane potravinárskeho balenia, farmaceutického priemyslu a ďalších.

Ako sa stroje na vrecká vyvíjali v priebehu času?

Stroje pre vopred vyrobené vrecká sa vyvíjali od manuálnych operácií po plne automatizované systémy so smart ovládaním a inteligentnými technológiami na uzatváranie, čím sa zvyšuje efektivita a znižuje odpad.

Akú úlohu zohráva spoločnosť ECHO Machinery Co., Ltd pri vývoji technológie vopred vyrobených vreckových obalov?

Spoločnosť ECHO Machinery Co., Ltd je lídrom v oblasti flexibilných obalových riešení a zavádza technológie, ako sú dvojité vedenie vreckov a samoregulačné tesniace čeľuste, ktoré zvyšujú efektivitu výroby.

Ako smart ovládanie a technológie na uzatváranie vylepšujú stroje na vopred vyrobené vrecká?

Smart ovládanie a technológie na uzatváranie umožňujú sledovanie v reálnom čase, prediktívnu údržbu a zlepšenú výrobnú efektivitu, čím sa znižuje výpadok a spotreba energie.

Aký dopad má priemysel 4.0 na procesy balenia do vreckov?

Integrácia priemyslu 4.0 so strojmi na vopred vyrobené vrecká umožňuje inteligentné balenie a analýzu v reálnom čase, čím sa zvyšuje výrobná efektivita a možnosti personalizácie.

Obsah

- Od manuálneho k plne automatickému Stroj na predhotovené vrecká vrecká a stroje na uzatváranie

- Úloha spoločnosti ECHO Machinery Co., Ltd. pri rozvoji technológie vopred vytvorených vreckov

- Integrácia inteligentných ovládacích prvkov a tesniacich technológií do vysokorýchlostných operácií

- Kľúčové ukazovatele výkonnosti moderných strojov na výrobu vopred pripravených vreciek

-

Digitálna transformácia v obale: Priemysel 4.0 a rebríček v reálnom čase

- Ako automatizácia mení efektívnosť procesov balenia do sáčkov

- Inteligentné obalovanie a integrácia do konceptu Industry 4.0 s vreckovými linkami

- Online monitorovanie a prediktívna údržba pre maximálnu dostupnosť

- Prípadová štúdia: Implementácia digitálneho dvojníka na vysokovýkonnej linke pre výrobu predvystrojených vreckov

- Inovácie v oblasti udržateľnosti pri strojoch na predvýrobené vrecká

- Modulárne a prispôsobiteľné konfigurácie pre individuálnu výrobu

- Rovnováha medzi rýchlosťou a udržateľnosťou: Nová výzva pre výkon vrecovacích strojov

- Často kladené otázky (FAQ)