Kézi munkától az automatizáltig Előre gyártott zacskók gép k és zárógépek

A régi iskolai kézi munkáról az automatizált előre gyártott zacskózó gépekre való áttérés igazán megváltoztatta a rugalmas csomagolóipar működését. Korábban a dolgozóknak kézzel kellett megtölteniük minden zacskót, miközben gondosan ellenőrizték a zárás beállításait, ami miatt a termelés fájdalmasan lassú volt, percenként körülbelül 15-20 egység. A mai automatizált rendszerek több mint 400 zacskót tudnak előállítani percenként, majdnem hibátlanul, köszönhetően a fejlett szervó-adagoló mechanizmusoknak és pontos térfogatmérőknek. Egy 2024-ben készült, csomagolási hatékonyságról szóló tanulmány is bemutatott néhány lenyűgöző eredményt. Azok a gyárak, amelyek teljesen automatizáltak lettek, körülbelül 40 százalékkal csökkentették munkaerőköltségeiket, és a termelési minőségben is közel 30 százalékos javulást tapasztaltak a félig automatizált berendezéseket használókhoz képest.

Az ECHO Machinery Co., Ltd. szerepe az előre gyártott zacskók technológiájának fejlesztésében

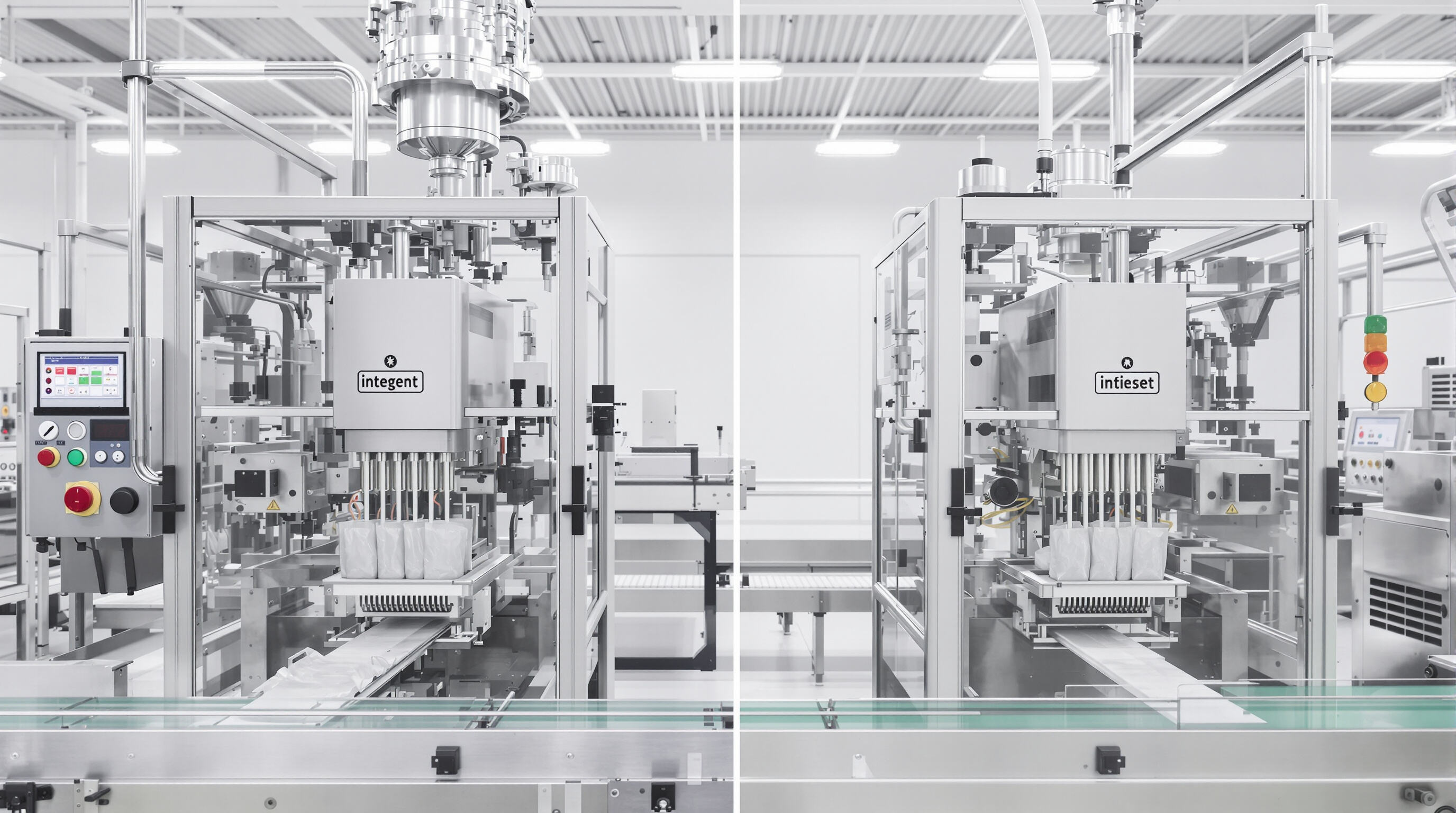

Az ECHO Machinery Co., Ltd. a rugalmas csomagolási megoldások élvonalában áll, és néhány igazán lenyűgöző technológiát hozott a piacra. Vegyük például a kétcsatornás tasakkezelő rendszerüket, amely körülbelül a kétharmadával csökkenti az átállási időket, jelentősen simítva a termelési folyamatot. Nemrégiben olyan technológián is dolgoztak, amit önbeállító tömítő mechanizmusnak neveznek. Ez a technológia képes alkalmazkodni különböző anyagvastagságokhoz, kb. plusz/mínusz 0,2 mm pontossággal, így a tömítési folyamat során fellépő nedvességingadozások esetén körülbelül egyharmadával kevesebb hiba következik be. Mindez a gyártók számára valódi előrelépést jelent az ipar által jelenleg megküzdött nehéz problémák ellen – biztosítva a tömítések megbízhatóságát a különféle fóliakombinációk esetén, amelyeket élelmiszer-csomagolásban és gyógyszeripari alkalmazásokban használnak, ahol a minőségellenőrzés a legfontosabb.

Okosvezérlések és tömítő technológiák integrálása nagy sebességű műveletekben

A új generációs előre gyártott tasakológépek már olyan IIoT vezérlőkkel vannak felszerelve, amelyek képesek több mint 120 különböző paraméter nyomon követésére valós időben. Ezek közé tartozik például a fóliafeszültség 2 és 15 Newton között, valamint a tömítőrúd hőmérséklete 130 és 200 Celsius-fok között. Az egész rendszer az adatok gyűjtésére épül, így képes előre jelezni, hogy mikor romolhat el egy-egy alkatrész. Az intelligens AI-szoftver valójában már akkor észleli a kopás jeleit, amikor még semmilyen meghibásodás nem történt, néha három nappal korábban jelezve a problémát. A 2025-ös intelligens gyárakról szóló legfrissebb jelentés szerint azok az üzemek, amelyek bevezették ezeket a fejlett rendszereket, lenyűgöző eredményeket érnek el. Működésük zavartalanságát tekintve körülbelül 92%-os hatékonyságot érnek el, ami 18 százalékponttal haladja meg a hagyományos gyártósorok teljesítményét.

Kulcsfontosságú teljesítménymutatók a modern előre gyártott tasakológépeknél

| A metrikus | Hagyományos gépek | Intelligens gépek | Javítás |

|---|---|---|---|

| A ciklus időtartama | 0,8 mp/tasak | 0,35 mp/tasak | 56%-kal gyorsabb |

| Átállási idő | 45–90 perc | 8–15 perc | 82%-os csökkenés |

| Energiafogyasztás | 12 kW/h | 7,2 kW/h | 40% megtakarítás |

| Anyaghulladék | a bemenet 4,2%-a | a bemenet 1,1%-a | 74%-kal kevesebb |

Ezek az újítások lehetővé teszik a gyártók számára, hogy alkalmazkodjanak a szigorodó fenntarthatósági szabályozásokhoz, miközben eleget tesznek az e-kereskedelem és a grab-and-go kiskereskedelmi szegmensek egyre nagyobb igényének testreszabott fóliatáska formátumokra

A csomagolás digitális átalakítása: az Ipar 4.0 és a valós idejű intelligencia

Hogyan alakítja át az automatizáció a hatékonyságot a fóliatáska csomagolási folyamatokban

A mai előre gyártott tasakokat előállító gépek körülbelül 23%-kal gyorsabb ciklusokat tudnak futtatni köszönhetően azoknak a korszerű szervomeghajtásos automatizmusoknak. Ez csökkenti az emberi ellenőrzés szükségességét, például a töltési pontosság tekintetében, amely kb. fél milliliteres eltéréssel belül marad, valamint biztosítja, hogy a varratok megfelelően ellenálljanak. A Flexible Packaging Alliance legutóbbi számadatai szerint a 2024-es jelentésük alapján azokon a gyártóüzemeken, ahol ezeket a tasakrendszereket robotikus palettázókkal kombinálták, a termelés körülbelül 18%-kal nőtt, miközben az energiafelhasználás 14%-kal csökkent. A nagy márkájú gyártók mára bevezették ezeket a PLC-vezérelt mozgásrendszereket, amelyek anyagáthaladás közben módosítják a tömítési nyomást, valós vastagságmérések alapján dinamikusan korrigálva. Különösen a nassolnivalók esetében ez körülbelül 92%-os csökkenést eredményezett a tömítési hibákban, jelentősen megkönnyítve a gyártásirányítók számára az elutasított termékekkel kapcsolatos hulladékkezelést.

Okoscsomagolás és az Ipar 4.0 integrációja az előre gyártott tasakokat előállító gépekkel

Az IoT-kompatibilis szenzorok és az élő számítástechnika összekapcsolódása lehetővé teszi az előre gyártott zacskózógépek számára, hogy önállóan optimalizálják a gyártási paramétereket. Például a hibrid rendszerek, amelyek vizuális ellenőrzést kombinálnak felhőalapú elemzésekkel, automatikusan beállítják a fóliafeszességet nagy sebességű műveletek közben (150+ zacskó/perc). Ez az Industry 4.0 integráció lehetővé teszi:

- Távoli receptkezelés globális gyártóhelyszínek között

- Öndiagnosztizáló hőzárók, amelyek előre jelzik az elektródák kopását 72 órával a meghibásodás előtt

- Energiafogyasztás nyomon követése egészen az egyes zárófogók szintjéig

Valós idejű felügyelet és prediktív karbantartás a maximális üzemidő érdekében

Azóta, hogy 2022-ben bevezettük a folyamatos OEE-nyomon követést SCADA-rendszerek segítségével, a gyógyszeres zacskógyártó sorokon az előre nem látható leállások száma jelentősen csökkent – összességében körülbelül 41%-os visszaesés történt. A rezgésanalízis modulok most már a legkisebb motorcsapágyproblémákat is észlelik már 0,02 mm eltérésnél, ami körülbelül hatszor hatékonyabb a problémák felismerésében, mint az eddigi megoldásaink voltak. Azok az üzemek is figyelemre méltó eredményeket értek el, amelyek mesterséges intelligenciát alkalmaznak az eltérések észlelésére. A kritikus alkatrészek, például a szervomotoros fóliatovábbító rendszerek sokkal hosszabb ideig működnek meghibásodás nélkül, az üzemek ezeknél az alapvető fontosságú komponenseknél 98,6%-os megbízhatóságot jelentettek.

Esettanulmány: Digitális iker bevezetése nagy teljesítményű előre gyártott zacskós vonalon

Egy Európában székelő kozmetikai vállalat csomagolásváltási folyamata körülbelül 34%-kal gyorsult fel, amikor elkezdte használni a zacskós termelővonaluk digitális másolatát. A virtuális modell azonosította a problémákat a sűrített levegő rendszerrel, ami visszafogta a termelést csupán 110 zacskó per perc sebességnél. Néhány beállítás után sikerült növelni ezt a számot 144 zacskóra percenként anélkül, hogy új felszerelésekre lett volna szükség. Napjainkban a termelési vezetők különböző csomagolóanyagok tesztelését végzik először a digitális másolaton, így megelőzve a kudarcba fulladó fizikai prototípusok miatti anyagi pazarlást. Ez a megközelítés évente körülbelül kétharmadával csökkentette az R&D hulladékot a belső jelentések szerint.

Fenntarthatósági Innovációk az Előre Elkészített Zsákos Gépek Területén

A Fenntartható Csomagolások Iránti Igények Kielégítése Gépi Rugalmasság Segítségével

A mai elõre gyártott tasakokat készítő gépek mára szinte minden anyaggal megbirkóznak, a gépek kb. 98%-a remekül mûködik újrahasznosítható és lebomló fóliákkal is. Ez különösen fontos, mivel az országok világszerte fokozatosan megszabadulnak az egyszer használatos mûanyag termékektõl, amelyeket mindannyian jól ismerünk. A 2024-es Dél-Koreai Csomagolási Piaci Jelentés alapján a gyártók háromnegyede jelenleg olyan berendezések után néz, amelyek növényi laminátumokkal és egyszerûbb monoanyag szerkezetekkel is jól használhatók. Az egyik legnagyobb elõnye pedig a vállalatok számára, hogy nem kell többletköltséget vállalniuk új eszközök beszerzésével, amikor különbözõ anyagok között váltanak, például papír-alumínium kombinációk és az utóbb idõben egyre népszerûbb komposztálható PBAT fóliák között.

Anyagcsíra csökkentése pontos zárás technológiákkal

A korszerű, lézeres vezérlésű tömítőrendszerek 0,2 mm pontosságot érnek el a zacskóvarratoknál, ezzel csökkentve a fóliapazarlást az 18%-kal a hagyományos fűtőelemekhez képest. Az integrált látórendszerek automatikusan beállítják a tömítési paramétereket az ultravékony környezetbarát anyagokhoz (τ50µ), megelőzve a túlkompensálást, ami általában 5–7% felesleges anyagfelhasználást okoz.

Energiahatékony kialakítás a modern előre gyártott zacskózó gépekben

A legújabb modelleknél beépített generátorfékezési rendszerek 35% mozgási energiát képesek visszanyerni a függőleges formázó-töltő-tömítő mechanizmusokból. A változtatható frekvenciájú meghajtók optimalizálják a motor terhelését tételtermelés során, csökkentve az üresjárási fogyasztást 52%-kal, miközben fenntartják a 200+ zacskó/perc termelékenységet. Ezek az innovációk csökkentik az összes energiafogyasztást 0,11 kWh-ra 1000 egységre vetítve – ami 63%-os javulás 2020 óta.

Moduláris és rugalmas konfigurációk testreszabott gyártási igényekhez

Skálázható előre gyártott zacskózógép beállítások eltérő termékvonalakhoz

A mai készpouch gépek moduláris kialakítással rendelkeznek, amelyek jelentősen megkönnyítik a műveletek skálázását igény szerint. A plug-and-play alkatrészek szabványos csatlakozókon keresztül működnek együtt, így a gyárak képesek a termelővonalakat csupán néhány óra alatt átállítani, napokig tartó várakozás helyett. Ez különösen fontos, amikor különböző termékekkel, például apró ketchupos zacskókkal és nagyobb gyógyszeres zacskókkal dolgoznak. Az állandó, rögzített rendszerek nem ilyen rugalmasak. A moduláris megoldásoknak köszönhetően a vállalatok fokozatosan bővíthetik termelésüket anélkül, hogy minden új pijszegmensbe való belépéskor teljesen ki kéne cserélniük a meglévő gépeiket.

Gyors átállás és formátumrugalmasság moduláris rendszerekben

A legkorszerűbb készpouch gépek formátumváltást kevesebb, mint 15 perc alatt végeznek el automata beállítású tömítőfogókkal és szerszám nélküli alkatrészcserével. Ez a rugalmasság három innovációból fakad:

- Motoros pozicionáló rendszerek, amelyek digitálisan kalibrálják a pouch méreteit

- Univerzális szerelőlemezek különféle töltőfejekhez

- AI által támogatott receptkezelés azonnali paraméterbeállításhoz

Ez a rugalmasság segíti a gyártókat abban, hogy 98% feletti üzemidőt érjenek el rövid sorozatok futtatása közben, a 2023-as csomagolóvonal-hatékonysági tanulmányok szerint.

Trendanalízis: Növekvő az igény a testreszabásra a rugalmas csomagolások területén

Az utóbbi időben igazán elindult a személyre szabott csomagolás, amely a Global Packaging Trends Report szerint 2021 óta körülbelül 42%-kal növelte a rugalmas előre gyártott zacskózógépek iránti keresletet. A vállalatok olyan berendezések után néznek, amelyek kezelni tudják a különféle speciális igényeket, például limitált kiadású dizájnokat, szezonális termékeket, sőt akár régiókhoz igazított zacskókat is, miközben nem lassítják túl nagy mértékben a termelést. Érdekes, hogy ez hogyan illeszkedik a gyártás egészében tapasztalható általános tendenciákba. Az Industry 4.0 elterjedésével a moduláris rendszereknek köszönhetően a gyárak valós értékesítési adatok és a fogyasztók pillanatnyi vásárlási szokásai alapján azonnal módosíthatják a termelési vonalaikat.

A sebesség és a fenntarthatóság egyensúlya: a következő mérföldkő az előre gyártott zacskózógépek teljesítményében

A 2024-es PMMI adatok szerint a mai elõre gyártott zacskózó gépek percenként körülbelül 400 csomagot tudnak elõállítani, a tömítési konzisztencia pedig körülbelül 99,3%-os. Ez azt mutatja, hogy zöldnek lenni nem feltétlenül jár a termelési sebesség rovására. A legújabb fejlesztések közé tartoznak a lézeres vezérlésű töltőfejek, amelyek minden egyes futásnál körülbelül 8%-kal csökkentik az elpazarolt termékeket, köszönhetően a mikron szintű rendkívül pontos vezérlésüknek. Eközben az intelligens látórendszerek, amelyeket mesterséges intelligencia hajtanak, azonnal észlelik még a 0,2 mm-es tömítési hibákat is, így nem pazarolunk anyagot olyan hibás zacskókra, amelyeket máskülönben el kellett volna dobni.

Egy friss elemzés szerint a gyártók 23%-a továbbra is a sebességet helyezi előnybe az ökotervezéssel szemben, de az úttörők ezt a hiányt pótolják a következőkkel:

| A metrikus | Nagysebességű rendszerek | Fenntartható kialakítások | Kiegyensúlyozott megközelítés |

|---|---|---|---|

| Energiafogyasztás/zacskó | 18 Wh | 12 Wh | 14 Wh |

| Anyagpazarlás aránya | 2.1% | 0.9% | 1.4% |

| Átlagos sorállás | 6,8 óra/hónap | 3,2 óra/hónap | 4,1 óra/hónap |

Ez az adatvezérelt optimalizálás lehetővé teszi a vezető gyártók számára, hogy csökkentsék az éves szén-dioxid-kibocsátást 740 tonna anélkül, hogy csökkennene a termelés. A hibrid tömítési technológiák ma már lehetővé teszik a 30 másodperces formaváltást, biztosítva az újrahasznosítható vagy lebomló fóliákhoz való gyors alkalmazkodást, miközben a működési sebesség meghaladja a 400 csomag/perc értéket.

Gyakran feltett kérdések (FAQ)

Mire használják a előformázott zacskózó gépeket?

Az előformázott zacskózó gépeket különféle iparágakban, például élelmiszer-csomagolásban, gyógyszeriparban és egyéb területeken használják előre kialakított zacskók megtöltésére és lezárására.

Hogyan fejlődtek az előformázott zacskózó gépek az idők során?

Az elõre gyártott tasakok gépei az utolsó manuális műveletektől a teljesen automatizált rendszerekig fejlődtek, amelyek okosvezérléssel és intelligens tömítési technológiákkal rendelkeznek, növelve az hatékonyságot és csökkentve a hulladékképződést.

Milyen szerepet játszik az ECHO Machinery Co., Ltd a márkafejlesztésben és az elõre gyártott tasak technológia fejlesztésében?

Az ECHO Machinery Co., Ltd. a rugalmas csomagolási megoldások vezető szereplője, bevezette például a kétcsatornás tasakkezelési technológiát és az önműködően állítható tömítőfogókat a gyártási hatékonyság javítása érdekében.

Hogyan segítik az okosvezérlések és tömítési technológiák az elõre gyártott tasakok gépeit?

Az okosvezérlések és tömítési technológiák lehetővé teszik a valós idejű felügyeletet, prediktív karbantartást és a gyártási folyamatok hatékonyságának növelését, csökkentve az állásidőt és az energiafogyasztást.

Milyen hatással van az Industry 4.0 a tasakos csomagolási folyamatokra?

Az Industry 4.0 integrációja az elõre gyártott tasakok gépeivel lehetővé teszi az okoscsomagolást és a valós idejű intelligenciát, növelve a gyártási hatékonyságot és a testreszabási lehetőségeket.

Tartalomjegyzék

- Kézi munkától az automatizáltig Előre gyártott zacskók gép k és zárógépek

- Az ECHO Machinery Co., Ltd. szerepe az előre gyártott zacskók technológiájának fejlesztésében

- Okosvezérlések és tömítő technológiák integrálása nagy sebességű műveletekben

- Kulcsfontosságú teljesítménymutatók a modern előre gyártott tasakológépeknél

-

A csomagolás digitális átalakítása: az Ipar 4.0 és a valós idejű intelligencia

- Hogyan alakítja át az automatizáció a hatékonyságot a fóliatáska csomagolási folyamatokban

- Okoscsomagolás és az Ipar 4.0 integrációja az előre gyártott tasakokat előállító gépekkel

- Valós idejű felügyelet és prediktív karbantartás a maximális üzemidő érdekében

- Esettanulmány: Digitális iker bevezetése nagy teljesítményű előre gyártott zacskós vonalon

- Fenntarthatósági Innovációk az Előre Elkészített Zsákos Gépek Területén

- Moduláris és rugalmas konfigurációk testreszabott gyártási igényekhez

- A sebesség és a fenntarthatóság egyensúlya: a következő mérföldkő az előre gyártott zacskózógépek teljesítményében

- Gyakran feltett kérdések (FAQ)