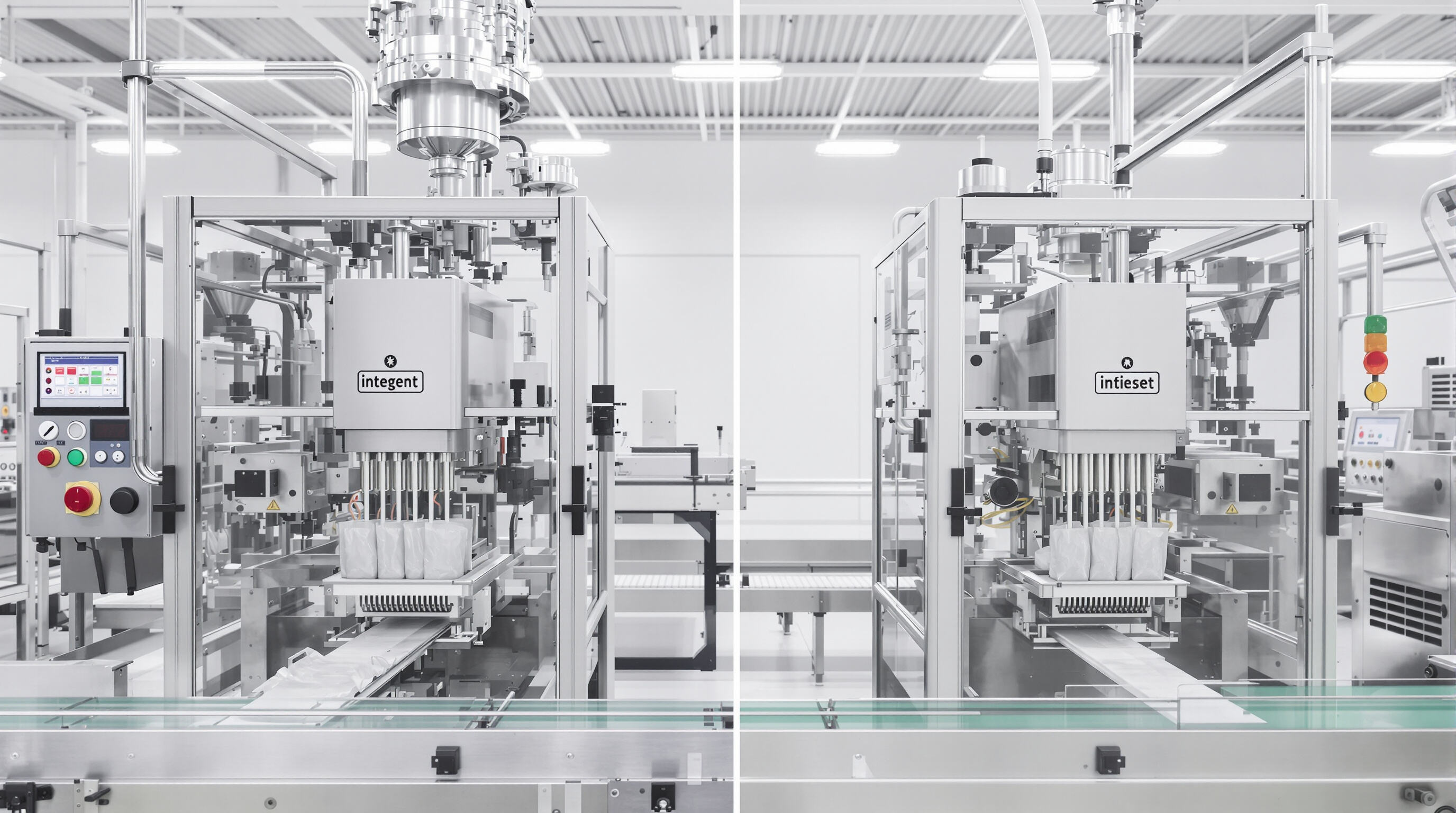

Od ręcznych do w pełni zautomatyzowanych Maszyna do worków gotowych i maszyn do zamykania

Przejście od tradycyjnej pracy ręcznej do zautomatyzowanych maszyn do worków gotowych diametralnie zmieniło branżę opakowań elastycznych. Dawniej pracownicy musieli napełniać każdy worek ręcznie, jednocześnie dokładnie kontrolując ustawienia zgrzewania, co znaczyło, że produkcja była boleśnie powolna – zaledwie 15 do 20 jednostek na minutę. Nowoczesne systemy zautomatyzowane potrafią wyprodukować nawet ponad 400 worków na minutę niemal bez wad, dzięki zaawansowanym mechanizmom serwonapędowym i precyzyjnym napełniaczom objętościowym. Najnowsze badanie efektywności opakowań z 2024 roku również wykazało imponujące wyniki. Zakłady, które przeszły na pełną automatyzację, zadeklarowały obniżkę kosztów pracy o około 40 procent i poprawę jakości produkcji aż o 30 procent w porównaniu z tymi, które nadal używają sprzętu półautomatycznego.

Rola ECHO Machinery Co., Ltd. w rozwoju technologii worków gotowych

ECHO Machinery Co., Ltd. stoi na czołowych pozycjach w dziedzinie elastycznych rozwiązań do pakowania, wprowadzając na rynek naprawdę imponującą technologię. Weźmy na przykład ich system dwutorowej obsługi worków – skraca czas przejść produkcyjnych o około dwie trzecie, co znacznie poprawia płynność linii produkcyjnych. Ostatnio firma pracowała również nad technologią samoregulujących się zacisków uszczelniających. Ta technologia automatycznie dostosowuje się do różnych grubości materiału z tolerancją plus-minus 0,2 milimetra, co w przypadku fluktuacji poziomu wilgotności podczas procesów uszczelniania zmniejsza liczbę wadliwych uszczelnień o około jedną trzecią. Dla producentów oznacza to rzeczywisty postęp w walce z trudnymi problemami, z jakimi obecnie przemysł się styka – utrzymanie szczelności przy różnych kombinacjach folii zarówno w opakowaniach żywności, jak i produktów farmaceutycznych, gdzie jakość ma kluczowe znaczenie.

Integracja inteligentnych systemów sterowania i technologii uszczelniania w operacjach wysokiej prędkości

Maszyny do produkcji worków dozujących nowej generacji są teraz wyposażone w kontrolery IIoT, które potrafią śledzić ponad 120 różnych parametrów w czasie rzeczywistym. Obejmują one na przykład napięcie folii w zakresie od 2 do 15 niutonów czy temperaturę narzędzi uszczelniających od 130 do 200 stopni Celsjusza. Cały system polega na zbieraniu tych danych, aby móc przewidywać momenty awarii części. Inteligentne oprogramowanie AI faktycznie wykrywa oznaki zużycia długo przed jakąkolwiek awarią, czasem wysyłając sygnały ostrzegawcze nawet trzy dni wcześniej. Zgodnie z najnowszym raportem o inteligentnych fabrykach z 2025 roku, zakłady, które wdrożyły te zaawansowane systemy, odnotowują również imponujące wyniki. Udaje im się utrzymać płynne funkcjonowanie produkcji przez około 92% czasu, co oznacza wynik lepszy o prawie 18 punktów procentowych niż w przypadku tradycyjnych linii produkcyjnych.

Kluczowe wskaźniki wydajności w nowoczesnych maszynach do worków dozujących

| Metryczny | Maszyny tradycyjne | Inteligentne maszyny | Poprawa |

|---|---|---|---|

| Czas cyklu | 0,8 sekundy/worek | 0,35 sekundy/worek | o 56% szybciej |

| Czas zmiany nastaw | 45–90 minut | 8–15 minut | 82% skrócenie czasu |

| Zużycie energii | 12 kW/h | 7,2 kW/h | 40% oszczędności |

| Odpady materialne | 4,2% wejścia | 1,1% wejścia | o 74% mniej |

Te innowacje umożliwiają producentom dostosowanie się do zaostrzających się regulacji dotyczących zrównoważonego rozwoju, jednocześnie spełniając rosnące zapotrzebowanie na dostosowane formaty torebek w segmencie e-commerce i sprzedaży typu grab-and-go.

Transformacja cyfrowa w opakowaniach: Przemysł 4.0 i inteligencja w czasie rzeczywistym

W jaki sposób automatyka zmienia efektywność procesów pakowania torebek

Współczesne maszyny do wytwarzania worków typu premade są dziś w stanie realizować cykle o około 23% szybciej dzięki zaawansowanym automatykom z serwonapędami. Pozwala to zmniejszyć potrzebę ingerencji ludzi w kontrolę parametrów takich jak dokładność dozowania, która pozostaje na poziomie około pół mililitra różnicy, a także zapewnia jakość zszywania brzegów. Zgodnie z najnowszymi danymi zawartymi w raporcie Flexible Packaging Alliance z 2024 roku, zakłady, które połączyły te systemy workowe z robotycznymi paletyzatorami, zanotowały wzrost produkcji o około 18%, oszczędzając jednocześnie 14% kosztów energii. Duże firmy produkcyjne wdrażają obecnie systemy z kontrolowanym ruchem PLC, które dynamicznie dostosowują ciśnienie zamykania w zależności od rzeczywistej grubości materiału. W przypadku przetworów spożywczych, w szczególności przekąsek, problem uszczelnienia został zmniejszony o około 92%, co znacznie ułatwia zarządzanie odpadami i kontrolę odrzuconych produktów przez menedżerów produkcji.

Inteligentne opakowania i integracja z koncepcją Przemysłu 4.0 w maszynach do worków typu premade

Integracja czujników z obsługą IoT i obliczeniami brzegowymi pozwala maszynom do produkcji worków gotowych do użytku na samooptymalizację parametrów produkcji. Na przykład systemy hybrydowe łączące inspekcję wizyjną z analityką opartą na chmurze automatycznie dostosowują napięcie folii podczas pracy wysokiej prędkości (150+ worków/minutę). Taka integracja z koncepcją Przemysłu 4.0 umożliwia:

- Zdalne zarządzanie recepturami w zakładach produkcyjnych na całym świecie

- Samodiagnozujące urządzenia do termozgrzewania, które przewidują zużycie elektrod 72+ godziny przed awarią

- Śledzenie zużycia energii dla poszczególnych szczęk do zgrzewania

Monitorowanie w czasie rzeczywistym oraz konserwacja predykcyjna dla maksymalnego czasu pracy

Od momentu wdrożenia w 2022 roku ciągłego monitorowania OEE poprzez systemy SCADA, linie produkcyjne opakowań typu pouch w przemyśle farmaceutycznym odnotowały znaczny spadek nieplanowanego czasu przestoju – ogólnie o około 41%. Moduły analizy drgań wykrywają teraz te uparte problemy z łożyskami silnika już przy odchyleniach rzędu 0,02 mm, co daje możliwość wykrywania problemów około sześć razy skuteczniejszą niż poprzednio. Obiekty, które zastosowały sztuczną inteligencję do wykrywania anomalii, również odnotowują coś niezwykłego. Kluczowe elementy, takie jak serwonapędzane systemy podawania folii, działają znacznie dłużej między awariami, przy czym zakłady raportują imponujący czas działania rzędu 98,6% między uszkodzeniami tych kluczowych komponentów.

Studium przypadku: Wdrożenie cyfrowego bliźniaka na linii produkcyjnej wysokowoluminowych worków gotowych

Jedna z europejskich firm kosmetycznych zauważyła skrócenie czasu zmiany formatu o około 34%, kiedy zaczęła wykorzystywać cyfrowego bliźniaka swojej linii produkcyjnej worków. Ich wirtualny model wykrył problemy z systemami sprężonego powietrza, które ograniczały wydajność do zaledwie 110 worków na minutę. Po dokonaniu kilku korekt udało się zwiększyć tę liczbę do 144 worków na minutę bez konieczności zakupu nowego sprzętu. Obecnie menedżerowie produkcji przeprowadzają testy różnych materiałów opakowaniowych w ramach cyfrowego bliźniaka, co pozwala uniknąć marnotrawstwa zasobów na nieudane fizyczne prototypy. Zgodnie z wewnętrznymi raportami, takie podejście skraca o około dwie trzecie roczne zużycie zasobów związanych z pracami B+R.

Innowacje zrównoważone w maszynach do worków gotowych

Spełnianie wymagań związanych z opakowaniami ekologicznymi dzięki elastyczności maszyn

Współczesne maszyny do worków do produkcji seryjnej potrafią dziś poradzić sobie z praktycznie każdym materiałem – około 98% z nich doskonale radzi sobie zarówno z folią recyklingową, jak i biodegradowalną. Ma to ogromne znaczenie, ponieważ kraje na całym świecie powoli pozbywają się jednorazowych plastikowych produktów, które wszyscy dobrze znamy. Zgodnie z najnowszym raportem rynku opakowań w Korei z 2024 roku, aż trzy czwarte producentów poszukuje teraz specjalistycznego sprzętu, który działa z laminatami na bazie roślin oraz z prostymi strukturami jednomateriałowymi. Ogromną zaletą tego rozwiązania dla firm jest to, że nie muszą one inwestować dodatkowo w nowe narzędzia przy zmianie materiałów, takich jak kombinacje papier-aluminium czy popularne ostatnio kompostowalne folie PBAT.

Oszczędzanie materiału dzięki precyzyjnym technologiom uszczelniania

Zaawansowane systemy uszczelniania z wykorzystaniem laserowego prowadzenia osiągają dokładność 0,2 mm w szwach worków, zmniejszając odpady folii o 18% w porównaniu do tradycyjnych prętów grzejnych. Zintegrowane systemy wizyjne automatycznie dostosowują parametry uszczelniania dla bardzo cienkich materiałów ekologicznych (τ50µ), zapobiegając nadmiernemu kompensowaniu, które zazwyczaj powoduje dodatkowe zużycie materiału o 5–7%.

Energooszczędne konstrukcje w nowoczesnych maszynach do worków gotowych

Najnowsze modele są wyposażone w systemy hamowania odzyskujące 35% energii ruchu z mechanizmów formowania, napełniania i uszczelniania pionowego. Napędy z regulowaną częstotliwością optymalizują obciążenie silników podczas produkcji partii, zmniejszając zużycie energii w trybie oczekiwania o 52%, przy jednoczesnym utrzymaniu wydajności powyżej 200 worków/minutę. Te innowacje zmniejszają całkowite zużycie energii do 0,11 kWh na 1000 jednostek – poprawa o 63% od 2020 roku.

Konfiguracje modułowe i elastyczne dla potrzeb produkcji zindywidualizowanej

Skalowalne konfiguracje maszyn do worków gotowych dla zróżnicowanych linii produktowych

Dzisiejsze maszyny do worków do gotowych produktów są wyposażone w konfiguracje modułowe, które znacznie ułatwiają rozbudowę operacji w razie potrzeby. Części typu plug and play współpracują ze sobą poprzez standardowe połączenia, dzięki czemu zakłady mogą dostosować swoje linie produkcyjne w ciągu zaledwie kilku godzin zamiast czekać kilka dni. Ma to szczególne znaczenie przy różnych produktach, takich jak te maleńkie torebki z keczupem w porównaniu z dużymi workami na leki. Tradycyjne systemy stałe nie są tak elastyczne. Dzięki tym rozwiązaniom modułowym firmy mogą stopniowo rozbudowywać swoje produkcje, nie wyrzucając za każdym razem całego istniejącego sprzętu, gdy chcą wejść na nowy segment rynku.

Szybka zmiana formatu i elastyczność konfiguracji w systemach modułowych

Najnowocześniejsze maszyny do worków do gotowych produktów realizują zmianę formatu w mniej niż 15 minut dzięki automatycznie dostosowującym się zaciskom do zgrzewania oraz wymianie komponentów bez użycia narzędzi. Ta elastyczność wynika z trzech innowacji:

- Zasilane elektrycznie systemy pozycjonowania kalibrujące wymiary worka cyfrowo

- Uniwersalne płyty montażowe dopasowane do różnych typów dysz napełniających

- Zarządzanie przepisami wspomagane przez sztuczną inteligencję umożliwiające natychmiastową korektę parametrów

Taka elastyczność pozwala producentom osiągać czas pracy na poziomie 98% i więcej podczas produkcji małych partii, według badań efektywności linii do pakowania z 2023 roku.

Analiza trendów: Rosący popyt na personalizację w sektorze opakowań elastycznych

Opakowania personalizowane zyskują ostatnio dużą popularność, co spowodowało wzrost popytu na elastyczne maszyny do wstępnie wykonanych worków o około 42% od 2021 roku, zgodnie z Global Packaging Trends Report. Firmy poszukują obecnie sprzętu, który potrafi sprostać różnym specjalnym życzeniom – myśl o edycjach limitowanych, produktach sezonowych, a nawet workach dostosowanych do konkretnych regionów, bez znacznego zwalniania produkcji. Ciekawym aspektem jest to, jak dobrze to wpasowuje się w to, co obserwujemy w całym sektorze produkcji. Im bardziej rozpowszechniona staje się czwarta rewolucja przemysłowa, tym bardziej modularne systemy pozwalają fabrykom na szybkie modyfikowanie linii produkcyjnych w locie, na podstawie rzeczywistych danych sprzedaży i tego, co konsument faktycznie kupuje w danym momencie.

Równoważenie prędkości i zrównoważonego rozwoju: Następny etap w funkcjonowaniu maszyn do wstępnie wykonanych worków

Współczesne maszyny do produkcji woreczków typu premade mogą wytwarzać około 400 opakowań na minutę, przy spójności zamknięcia osiągającej około 99,3% zgodnie z danymi PMMI z 2024 roku. To pokazuje, że dbałość o środowisko nie musi odbywać się kosztem szybkości produkcji. Najnowsze innowacje obejmują dysze dozujące z prowadzeniem laserowym, które zmniejszają ilość marnowanego produktu o około 8% przy każdym uruchomieniu dzięki niezwykle precyzyjnemu sterowaniu na poziomie mikronów. Tymczasem inteligentne systemy wizyjne oparte na sztucznej inteligencji wykrywają nawet najmniejsze wady uszczelnienia o wielkości zaledwie 0,2 mm natychmiast, dzięki czemu nie marnujemy materiałów na wadliwe woreczki, które trzeba by odrzucić.

Nedawana analiza wykazała, że 23% producentów wciąż kładzie nacisk na szybkość kosztem rozwiązań ekoprojektowych, jednak innowatorzy zacieśniają tę lukę dzięki:

| Metryczny | Systemom o dużej szybkości | Eko Projektowanie | Podejściu zbalansowanemu |

|---|---|---|---|

| Zużyciu energii/woreczek | 18 Wh | 12 Wh | 14 Wh |

| Wskaźnikowi odpadów materiałowych | 2.1% | 0.9% | 1.4% |

| Śr. przestoje linii | 6,8 godz./miesiąc | 3,2 godz./miesiąc | 4,1 godz./miesiąc |

Ta oparta na danych optymalizacja pozwala wiodącym producentom na zmniejszenie rocznych emisji dwutlenku węgla o 740 ton metrycznych bez pogarszania wyników produkcyjnych. Nowoczesne technologie uszczelniania umożliwiają teraz zmiany formatu w ciągu 30 sekund, zapewniając szybkie dostosowanie do folii recyklingowych lub biodegradowalnych przy jednoczesnym utrzymaniu prędkości pracy powyżej 400 ppm.

Często Zadawane Pytania (FAQ)

Do czego służą maszyny do napełniania worków gotowych?

Maszyny do napełniania worków gotowych służą do napełniania i zamykania wstępnie uformowanych worków w różnych gałęziach przemysłu, w tym w opakowaniach spożywczych, farmaceutycznym i innych.

Jak maszyny do napełniania worków gotowych ewoluowały z biegiem czasu?

Maszyny do worków gotowych uległy znacznej ewolucji – od operacji ręcznych po w pełni zautomatyzowane systemy z inteligentnymi kontrolami i technologiami uszczelniania, co poprawia efektywność i zmniejsza ilość odpadów.

Jaką rolę w rozwoju technologii worków gotowych odgrywa ECHO Machinery Co., Ltd?

ECHO Machinery Co., Ltd. jest liderem w zakresie elastycznych rozwiązań do pakowania, wprowadzając technologie takie jak obsługa worków na dwóch torach i samoregulujące się zaciski uszczelniające, które zwiększają efektywność produkcji.

W jaki sposób inteligentne kontrole i technologie uszczelniania poprawiają działanie maszyn do worków gotowych?

Inteligentne kontrole i technologie uszczelniania umożliwiają monitorowanie w czasie rzeczywistym, konserwację predykcyjną oraz zwiększoną efektywność produkcji, co zmniejsza przestoje i zużycie energii.

Jaki wpływ na procesy pakowania worków ma Industria 4.0?

Integracja z Industrią 4.0 w maszynach do worków gotowych umożliwia inteligentne pakowanie i analizę danych w czasie rzeczywistym, co poprawia efektywność produkcji oraz możliwości personalizacji.

Spis treści

- Od ręcznych do w pełni zautomatyzowanych Maszyna do worków gotowych i maszyn do zamykania

- Rola ECHO Machinery Co., Ltd. w rozwoju technologii worków gotowych

- Integracja inteligentnych systemów sterowania i technologii uszczelniania w operacjach wysokiej prędkości

- Kluczowe wskaźniki wydajności w nowoczesnych maszynach do worków dozujących

-

Transformacja cyfrowa w opakowaniach: Przemysł 4.0 i inteligencja w czasie rzeczywistym

- W jaki sposób automatyka zmienia efektywność procesów pakowania torebek

- Inteligentne opakowania i integracja z koncepcją Przemysłu 4.0 w maszynach do worków typu premade

- Monitorowanie w czasie rzeczywistym oraz konserwacja predykcyjna dla maksymalnego czasu pracy

- Studium przypadku: Wdrożenie cyfrowego bliźniaka na linii produkcyjnej wysokowoluminowych worków gotowych

- Innowacje zrównoważone w maszynach do worków gotowych

- Konfiguracje modułowe i elastyczne dla potrzeb produkcji zindywidualizowanej

- Równoważenie prędkości i zrównoważonego rozwoju: Następny etap w funkcjonowaniu maszyn do wstępnie wykonanych worków

- Często Zadawane Pytania (FAQ)