Od manuální výroby k plně automatickému Stroj na předem vyrobené sáčky m a uzavíracím strojům

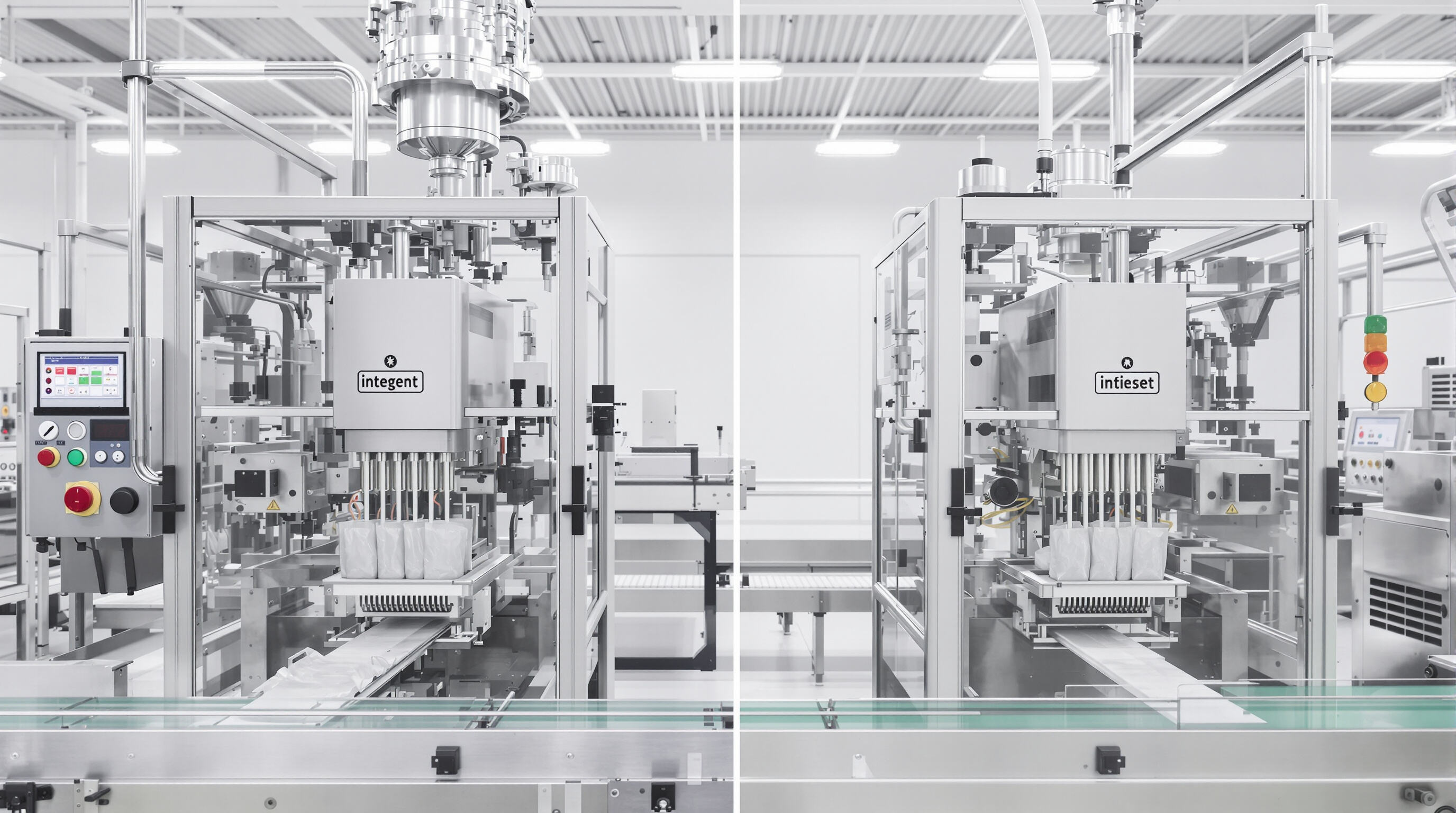

Přechod z manuální práce na staré úrovni k automatickým strojům na výrobu předem vyrobených sáčků výrazně změnil pravidla hry pro pružné obalové průmysly. V minulosti museli pracovníci ručně plnit každý sáček a zároveň pečlivě kontrolovat nastavení těsnění, což znamenalo, že výroba byla bolestně pomalá – zhruba 15 až 20 kusů za minutu. Dnešní automatické systémy dokážou vyrobit více než 400 sáčků za minutu téměř bez vady díky pokročilým servopohonům a přesným dávkovačům objemu. Nedávná studie o efektivitě obalových procesů z roku 2024 rovněž ukázala některé působivé výsledky. Výrobní závody, které přešly na plnou automatizaci, oznámily snížení nákladů na práci přibližně o 40 procent a zlepšení kvality výroby téměř o 30 procent ve srovnání s těmi, které stále používaly poloautomatické zařízení.

Role společnosti ECHO Machinery Co., Ltd. při rozvoji technologie předem vyrobených sáčků

ECHO Machinery Co., Ltd. je na čele vývoje flexibilních obalových řešení a přináší na trh několik velmi působivých technologií. Můžeme se například podívat na jejich dvoustopou systém manipulace s pytlíky, který snižuje čas potřebný na přestavby o přibližně dvě třetiny, čímž se výrazně zlepší hladký chod výrobních linek. Nedávno také vyvíjeli něco, co se nazývá samo-nastavovací svařovací čelisti. Tato technologie se dokáže přizpůsobit různým tloušťkám materiálu v toleranci plus minus 0,2 milimetru, takže při kolísání vlhkosti během procesu svařování dochází přibližně o třetinu méně chyb. Pro výrobce to znamená skutečný pokrok v řešení některých obtížných problémů, se kterými se průmysl v současnosti potýká – zachování integrity svařování u všech druhů kombinací fólií používaných jak v potravinářském průmyslu, tak v oblasti farmaceutické, kde je nejvyšší důraz kladen na kontrolu kvality.

Integrace inteligentních ovládacích prvků a svařovacích technologií do vysokorychlostních procesů

Nové generace předem vyráběných sáčkovacích strojů jsou nyní vybaveny řídicími systémy IIoT, které jsou schopny sledovat více než 120 různých parametrů v reálném čase. Mezi tyto parametry patří například tahové napětí fólie v rozmezí 2 až 15 Newtonů nebo teplota těsnících lišt v rozmezí 130 až 200 stupňů Celsia. Celý systém pracuje na základě shromažďování tohoto datového proudu, aby mohl předpovědět, kdy může dojít k poruše jednotlivých částí. Inteligentní softwarové nástroje na bázi umělé inteligence skutečně dokážou rozpoznat známky opotřebení dlouho před výskytem poruchy – někdy dokonce poskytnou varovné signály již tři dny předem. Podle nedávné zprávy o inteligentních továrnách z roku 2025 také dosahují podniky, které tyto pokročilé systémy nasadily, nákladného výsledku. Udržují nepřetržitý provoz v průběhu 92 % času, což je o 18 procentních bodů lepší výsledek než u tradičních výrobních linek.

Klíčové ukazatele výkonnosti moderních sáčkovacích strojů

| Metrické | Tradiční stroje | Inteligentní stroje | Vylepšení |

|---|---|---|---|

| Čas cyklu | 0,8 sek/sáček | 0,35 sek/sáček | o 56 % rychlejší |

| Doba pro přestavbu | 45–90 minut | 8–15 minut | 82 % úspora |

| Energetické spotřebování | 12 kW/h | 7,2 kW/h | 40 % úspory |

| Materiální odpad | 4,2 % vstupu | 1,1 % vstupu | o 74 % méně |

Tato vylepšení umožňují výrobcům přizpůsobit se přísnějším předpisům týkajícím se udržitelnosti a zároveň uspokojit rostoucí poptávku po individuálních formátech sáčků v e-commerce a v obchodních segmentech typu grab-and-go.

Digitální transformace v obalovém průmyslu: Průmysl 4.0 a reálné informace v reálném čase

Jak automatizace mění efektivitu procesů balení do sáčků

Dnes mohou stroje pro výrobu předem vyrobených sáčků provádět cykly o 23 % rychleji díky těmto sofistikovaným servo-pohony řízeným automatizacím. To snižuje potřebu lidské kontroly, například při přesnosti plnění, která zůstává v rozmezí asi půl mililitru, a zároveň zajišťuje správnou kvalitu švů. Podle nedávných údajů z Flexibilního obalového sdružení (Flexible Packaging Alliance) uveřejněných ve zprávě za rok 2024, podniky, které kombinovaly tyto sáčkové systémy s robotickými paletizačními zařízeními, dosáhly nárůstu výroby o přibližně 18 % a zároveň ušetřily 14 % nákladů na energie. Velcí výrobci nyní nasazují systémy s PLC řízeným pohybem, které upravují tlak těsnění v průběhu výroby podle skutečné tloušťky materiálu. U sáčkovaných potravin, zejména svačin, se tak podařilo snížit problémy se svařením obalu o přibližně 92 %, čímž se výrazně usnadnila správa odpadu pro výrobní manažery, kteří se potýkají s odmítnutými výrobky.

Chytré obalování a integrace průmyslu 4.0 s předválcovacími stroji

Spojení senzorů s podporou IoT a edge computingu umožňuje strojům na výrobu sáčků automaticky optimalizovat provozní parametry. Například hybridní systémy kombinující vizuální kontrolu s cloudovou analytikou automaticky upravují napnutí fólie během vysokorychlostního provozu (150+ sáčků/minutu). Tato integrace do průmyslu 4.0 umožňuje:

- Dálkové řízení receptur napříč výrobními závody po celém světě

- Samodiagnostikující tepelné svařovací zařízení, která předpovídají opotřebení elektrod 72+ hodin před poruchou

- Sledování spotřeby energie až po jednotlivé svařovací čelisti

Online monitorování a prediktivní údržba pro maximální provozní dostupnost

Od zavedení nepřetržitého sledování OEE prostřednictvím systémů SCADA v roce 2022 se výrazně snížil neplánovaný prostoj na linkách na výrobu farmaceutických sáčků – celkově o přibližně 41 %. Moduly pro analýzu vibrací nyní detekují ty otravné problémy s ložisky motorů již při odchylce 0,02 mm, což znamená, že jsou přibližně šestkrát efektivnější při odhalování problémů ve srovnání s našimi předchozími metodami. Také provozy, které zavedly umělou inteligenci pro detekci odchylek, zažívají něco pozoruhodného. Kritické komponenty, jako jsou servopohony pro posuv fólie, vykazují mezi poruchami mnohem delší životnost, přičemž provozy hlásí ohromující 98,6 % provozní dostupnosti mezi poruchami u těchto klíčových komponent.

Studie případu: Implementace digitálního dvojníka na lince pro vysokoproduktivní výrobu předem vyrobených sáčků

Jedna evropská kosmetická společnost zaznamenala zrychlení změn formátů přibližně o 34 %, když začala používat digitální dvojici své linky na výrobu sáčků. Její virtuální model odhalil problémy se stlačeným vzduchem, které jim bránily v dosažení více než 110 sáčků za minutu. Po několika úpravách se jim podařilo tento počet zvýšit na 144 sáčků za minutu bez nutnosti pořizování nového zařízení. Dnes provádějí manažeři výroby testy různých obalových materiálů nejprve v rámci digitální dvojice, čímž šetří prostředky, které by byly ztraceny na neúspěšných fyzických prototypy. Tento přístup podle interních zpráv každoročně snížil odpad v rámci výzkumu a vývoje zhruba o dvě třetiny.

Inovace v oblasti udržitelnosti u strojů na předem vyrobené sáčky

Splňování požadavků na udržitelné obaly prostřednictvím přizpůsobitelnosti strojů

Dnešní předvýrobní stroje pro pytle zvládnou dnes zpracovat téměř jakýkoli materiál, přibližně 98 % z nich funguje skvěle jak s recyklovatelnými, tak i s biologicky rozložitelnými fóliemi. To je velmi důležité, jelikož země po celém světě postupně odstraňují ty jednorázové plastové výrobky, které všichni dobře známe. Podle nedávné zprávy o korejském trhu obalů z roku 2024 hledá asi tři čtvrtiny výrobců nyní konkrétně zařízení, která fungují s rostlinnými fóliemi a jednoduššími monomateriálovými strukturami. Co činí tuto možnost pro firmy tak cennou, je skutečnost, že při přechodu mezi různými materiály, jako jsou kombinace papíru a hliníku nebo kompostovatelná fólie PBAT, která v poslední době získává na oblibě, nemusí utrácet peníze za nová nářadí.

Snížení odpadu materiálu pomocí přesných technologií těsnění

Pokročilé laserem řízené systémy dosahují přesnosti 0,2 mm při utěsnění sáčků, čímž se snižuje odpad z fólie o 18 % ve srovnání s tradičními horkými tyčemi. Integrované systémy strojového vidění automaticky upravují parametry utěsnění pro extra tenké ekologické materiály (τ50µ), čímž se předchází nadměrné kompenzaci, která obvykle zvyšuje spotřebu materiálu o 5–7 %.

Energeticky úsporné konstrukce moderních strojů na výrobu předem vyrobených sáčků

Nejnovější modely jsou vybaveny systémy rekuperativního brzdění, které zpětně využívají 35 % pohybové energie z vertikálních svařovacích a plnících mechanismů. Frekvenční měniče optimalizují zatížení motorů během dávkové výroby, čímž se sníží spotřeba elektrické energie v režimu čekání o 52 %, přičemž se udržuje výkon 200+ sáčků/minutu. Tyto inovace snižují celkovou spotřebu energie na 0,11 kWh na 1 000 jednotek – zlepšení o 63 % od roku 2020.

Modulární a pružné konfigurace pro přizpůsobenou výrobu

Stroje na výrobu předem vyrobených sáčků s možností škálování pro různorodé výrobní linky

Dnešní továrně vyráběné sáčkovací stroje jsou vybaveny modulárními konfiguracemi, které výrazně usnadňují rozšiřování provozu podle potřeby. Jednotlivé moduly plug-and-play fungují prostřednictvím standardních připojení, takže továrny mohou upravit své výrobní linky během několika hodin, místo čekání po dobu několika dní. To je zásadní, když se jedná o výrobu různých produktů, například malých sáčků s ketchupem versus velkých pytlů pro lékárnické účely. Tradiční pevné systémy takovou pružnost nenabízejí. Díky těmto modulárním možnostem mohou společnosti postupně rozšiřovat výrobu, aniž by musely při vstupu na nový trhový segment vyhazovat veškeré stávající strojní zařízení.

Rychlá výměna a flexibilita formátu v modulárních systémech

Nejmodernější stroje pro výrobu předem vyrobených sáčků dosahují výměny formátu za méně než 15 minut díky automaticky se přizpůsobujícím utěsňovacím čelistem a výměně komponent bez použití nástrojů. Tato pružnost vyplývá ze tří inovací:

- Motorizované polohovací systémy, které digitálně kalibrují rozměry sáčků

- Univerzální montážní desky pro různorodé plnicí trysky

- Správa receptur s podporou umělé inteligence pro okamžité úpravy parametrů

Taková flexibilita pomáhá výrobcům dosahovat 98% a více provozní dostupnosti při výrobě malých sérií, podle studií o efektivitě balících linek z roku 2023.

Analýza trendů: Rostoucí poptávka po personalizaci v oblasti flexibilního balení

Personalizované balení se v poslední době velmi rozšířilo, čímž vzrostla poptávka po těchto flexibilních strojích pro výrobu předem vyrobených sáčků o přibližně 42 % od roku 2021, jak uvádí Global Packaging Trends Report. Společnosti hledají zařízení, která zvládnou nejrůznější speciální požadavky – například výrobu limitovaných edic, sezónních produktů a dokonce i sáčků upravených pro konkrétní regiony, a to bez většího zpomalení výroby. Zajímavé je, jak to zapadá do širšího trendu v průmyslu. S rostoucím šířením Industry 4.0 umožňují modulární systémy továrnám rychle měnit výrobní linky podle skutečných prodejních čísel a podle toho, co si zákazníci aktuálně kupují.

Rovnováha mezi rychlostí a udržitelností: Nová výzva pro výkon strojů na výrobu předem vyrobených sáčků

Dnešní předem vyrobené pouzdrové stroje mohou podle dat PMMI z roku 2024 vyrobit přibližně 400 balíčků každou minutu, přičemž dosahují konzistence utěsnění až 99,3 %. To ukazuje, že být ekologický nemusí nutně znamenat obětovat rychlost výroby. Mezi nejnovější vylepšení patří výplňné trysky s laserovým naváděním, které snižují plýtvání produktem přibližně o 8 % díky extrémně přesné kontrole na úrovni mikronů. Mezitím chytré systémy strojového vidění, poháněné umělou inteligencí, okamžitě odhalí i sebemenší problémy se sraženinou o velikosti pouhých 0,2 mm, takže nedochází k plýtvání materiály na vadná pouzdra, která by jinak bylo nutné vyhodit.

Nedávná analýza zjistila, že 23 % výrobců stále klade prioritu na rychlost výroby před ekologický design, ale inovátoři tuto mezeru postupně zmenšují díky:

| Metrické | Vysokorychlostní systémy | Udržitelné konstrukce | Vyvážený přístup |

|---|---|---|---|

| Spotřeba energie/pouzdro | 18 Wh | 12 Wh | 14 Wh |

| Míra odpadu materiálu | 2.1% | 0.9% | 1.4% |

| Průměrná prostojová doba linky | 6,8 hodin/měsíc | 3,2 hodin/měsíc | 4,1 hodin/měsíc |

Tato data řízená optimalizace umožňuje předním výrobcům snížit roční emise CO2 o 740 metrických tun aniž by to ovlivnilo výstup. Hybridní technologie těsnění nyní umožňují změnu formátu během 30 sekund, což zajistí rychlou adaptaci na recyklovatelné nebo biologicky rozložitelné fólie při zachování provozních rychlostí nad 400 kusů za minutu.

Často kladené otázky (FAQ)

K čemu se používají stroje pro plnění předem vyrobených sáčků?

Stroje pro plnění předem vyrobených sáčků se používají k plnění a těsnění předem vytvarovaných sáčků v různých odvětvích, včetně potravinářského balení, farmaceutického průmyslu a dalších.

Jak se stroje pro plnění předem vyrobených sáčků vyvíjely v průběhu času?

Stroje pro výrobu sáčků se vyvíjely od manuálních operací ke zcela automatizovaným systémům se chytrými ovládacími prvky a inteligentními technologiemi těsnění, čímž se zvyšuje efektivita a snižuje odpad.

Jakou roli hraje společnost ECHO Machinery Co., Ltd při vývoji technologie výroby sáčků?

Společnost ECHO Machinery Co., Ltd je lídrem v oblasti flexibilního balení a zavádí technologie, jako je dvourámová manipulace se sáčky a samočinně se přizpůsobující upínací čelisti pro zvýšení výrobní efektivity.

Jak chytré ovládací prvky a technologie těsnění vylepšují stroje pro výrobu sáčků?

Chytré ovládací prvky a technologie těsnění umožňují sledování v reálném čase, prediktivní údržbu a zlepšenou výrobní efektivitu, čímž se snižuje prostoj a spotřeba energie.

Jaký dopad má průmysl 4.0 na procesy balení do sáčků?

Integrace průmyslu 4.0 do strojů pro výrobu sáčků umožňuje chytré balení a inteligenci v reálném čase, čímž se zvyšuje výrobní efektivita a možnosti personalizace.

Obsah

- Od manuální výroby k plně automatickému Stroj na předem vyrobené sáčky m a uzavíracím strojům

- Role společnosti ECHO Machinery Co., Ltd. při rozvoji technologie předem vyrobených sáčků

- Integrace inteligentních ovládacích prvků a svařovacích technologií do vysokorychlostních procesů

- Klíčové ukazatele výkonnosti moderních sáčkovacích strojů

-

Digitální transformace v obalovém průmyslu: Průmysl 4.0 a reálné informace v reálném čase

- Jak automatizace mění efektivitu procesů balení do sáčků

- Chytré obalování a integrace průmyslu 4.0 s předválcovacími stroji

- Online monitorování a prediktivní údržba pro maximální provozní dostupnost

- Studie případu: Implementace digitálního dvojníka na lince pro vysokoproduktivní výrobu předem vyrobených sáčků

- Inovace v oblasti udržitelnosti u strojů na předem vyrobené sáčky

- Modulární a pružné konfigurace pro přizpůsobenou výrobu

- Rovnováha mezi rychlostí a udržitelností: Nová výzva pro výkon strojů na výrobu předem vyrobených sáčků

- Často kladené otázky (FAQ)