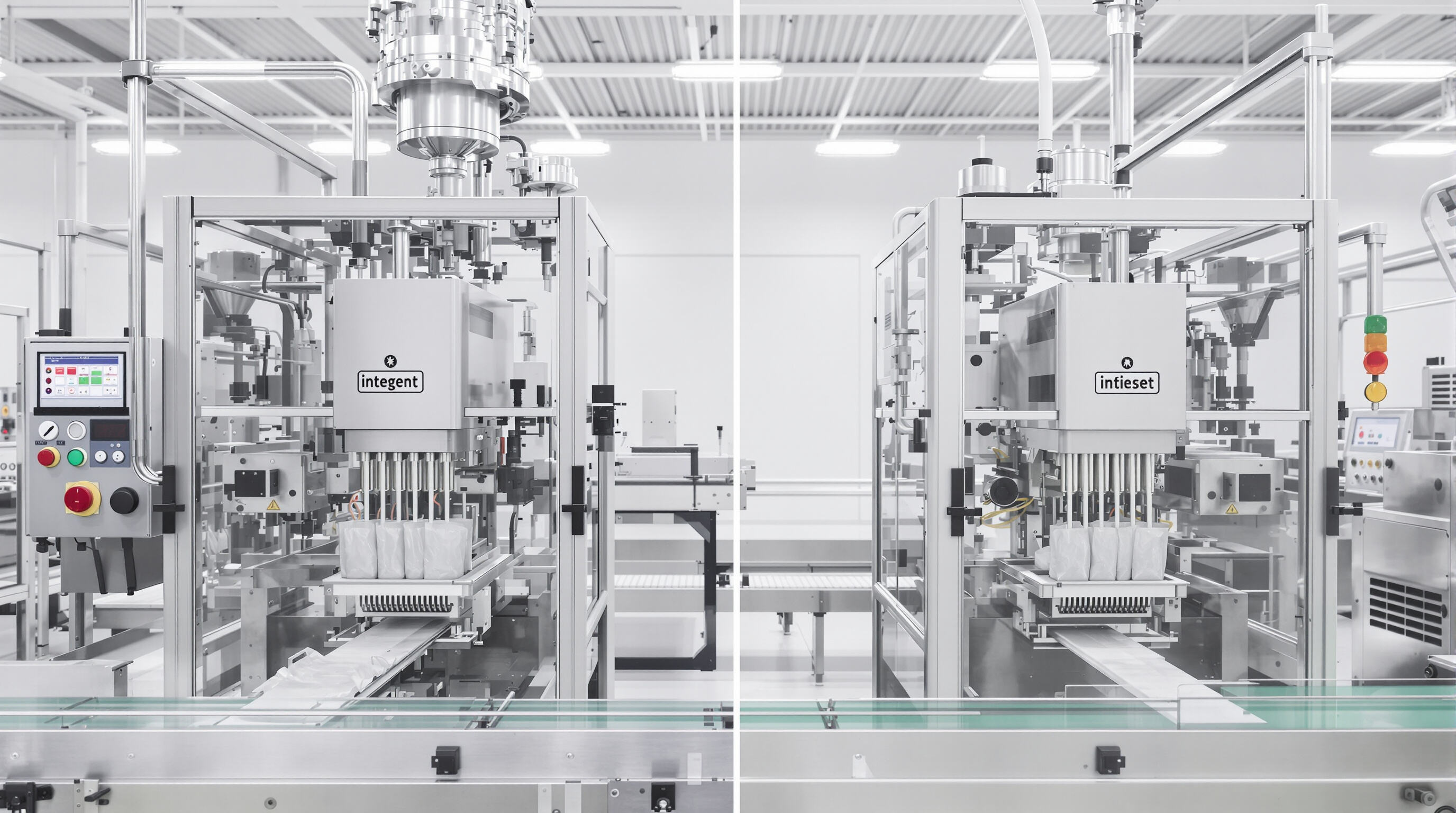

Von manuell zu vollautomatisch Premade-Pouch-Maschine n und Verschließmaschinen

Der Wechsel von traditioneller manueller Arbeit hin zu automatisierten Premade-Pouch-Maschinen hat die flexible Verpackungsindustrie wirklich revolutioniert. Früher mussten Arbeiter jede Pouch per Hand füllen und gleichzeitig die Versiegelungseinstellungen genau kontrollieren, was bedeutete, dass die Produktion äußerst langsam war – etwa 15 bis 20 Einheiten pro Minute. Moderne automatisierte Systeme können heute über 400 Pouches pro Minute produzieren, nahezu fehlerfrei, dank fortschrittlicher Servo-Fördertechnik und präziser Volumenfüller. Eine kürzlich veröffentlichte Studie zur Verpackungseffizienz aus dem Jahr 2024 zeigte ebenfalls beeindruckende Ergebnisse. Produktionsstätten, die vollständig auf Automatisierung umgestellt hatten, berichteten von einer Reduzierung der Arbeitskosten um etwa 40 Prozent und einer Verbesserung der Ausgabegüte um fast 30 Prozent im Vergleich zu Betrieben, die noch halbautomatische Geräte nutzten.

Die Rolle des ECHO Machinery Co., Ltd. bei der Weiterentwicklung der Premade-Pouch-Technologie

ECHO Machinery Co., Ltd. steht an vorderster Front bei flexiblen Verpackungslösungen und bringt einige wirklich beeindruckende Technologien auf den Markt. Ein Beispiel dafür ist ihr System zur Beutelhandhabung mit Doppelspur, das die lästigen Rüstzeiten um etwa zwei Drittel reduziert und dadurch die Produktionslinien deutlich effizienter laufen lässt. Kürzlich haben sie zudem an sogenannten selbstjustierenden Siegeln entwickelt. Diese Technologie passt sich automatisch an unterschiedliche Materialdicken von etwa plus/minus 0,2 Millimetern an, sodass bei Schwankungen der Feuchtigkeitswerte während des Siegelprozesses ungefähr ein Drittel weniger Fehler entstehen. Für Hersteller bedeutet dies Fortschritte bei der Lösung einiger schwieriger Probleme, mit denen die Branche aktuell konfrontiert ist – insbesondere bei der Aufrechterhaltung einheitlicher Siegelqualitäten über die unterschiedlichsten Folienkombinationen hinweg, wie sie in der Lebensmittelverpackung und Pharmazie zum Einsatz kommen, wo die Qualitätskontrolle eine entscheidende Rolle spielt.

Integration smarter Steuerungen und Siegeltechnologien in Hochgeschwindigkeitsanwendungen

Neue Generation von Fertigbeutelmaschinen sind jetzt mit IIoT-Controllern ausgestattet, die über 120 verschiedene Parameter in Echtzeit überwachen können. Dazu gehören beispielsweise die Folienzugkraft im Bereich von 2 bis 15 Newton und die Temperatur der Verschließstäbe zwischen 130 und 200 Grad Celsius. Das gesamte System sammelt diese Daten, um vorherzusagen, wann Komponenten ausfallen könnten. Intelligente KI-Software erkennt tatsächlich Anzeichen von Verschleiß lange bevor etwas ausfällt, manchmal sogar mehr als drei Tage im Voraus. Laut einem kürzlich erschienen Bericht aus 2025 zu intelligenten Fabriken erzielen Einrichtungen, die diese fortschrittlichen Systeme eingeführt haben, beeindruckende Ergebnisse. Sie schaffen es, ihre Abläufe etwa 92 % der Zeit reibungslos laufen zu lassen, was traditionellen Produktionslinien um fast 18 Prozentpunkte überlegen ist.

Wichtige Leistungskennzahlen moderner Fertigbeutelmaschinen

| Metrische | Traditionellen Maschinen | Intelligente Maschinen | Verbesserung |

|---|---|---|---|

| Taktzeit | 0,8 Sek./Beutel | 0,35 Sek./Beutel | 56 % schneller |

| Rüstzeit | 45–90 Minuten | 8–15 Minuten | 82 % Reduzierung |

| Energieverbrauch | 12 kW/h | 7,2 kW/h | 40 % Ersparnis |

| Materialabfall | 4,2 % der Eingabe | 1,1 % der Eingabe | 74 % weniger |

Diese Fortschritte ermöglichen es Herstellern, sich an verschärfte Nachhaltigkeitsvorschriften anzupassen und gleichzeitig der steigenden Nachfrage nach individuellen Beutelformaten in den Bereichen E-Commerce und Convenience-Retail gerecht zu werden.

Digitale Transformation in der Verpackung: Industrie 4.0 und Echtzeit-Intelligenz

Wie Automatisierung die Effizienz in Beutelverpackungsprozessen verändert

Heutige Premade-Beutelmaschinen können dank der modernen servoangetriebenen Automatisierung Zyklen etwa 23 % schneller abwickeln. Dies reduziert den manuellen Aufwand zur Überprüfung von Parametern wie der Füllgenauigkeit, die sich innerhalb von etwa einem halben Milliliter Unterschied bewegt, und stellt gleichzeitig sicher, dass die Nähte ordnungsgemäß halten. Laut aktuellen Zahlen des Flexible Packaging Alliance-Berichts von 2024 verzeichneten Betriebe, die diese Beutelsysteme mit robotergestützten Palettiersystemen kombinierten, eine Produktionssteigerung von rund 18 %, bei gleichzeitiger Reduzierung der Energiekosten um 14 %. Große Hersteller rüsten nun vermehrt diese PLC-gesteuerten Antriebssysteme ein, die den Verschließdruck während des Materialdurchlaufs dynamisch anpassen und dabei auf Echtzeitmessungen der Materialdicke reagieren. Gerade bei Snack-Lebensmitteln hat dies Probleme mit ungenügenden Verschlüssen um etwa 92 % reduziert und erleichtert somit das Abfallmanagement für Produktionsleiter, die sich mit Ausschuss beschäftigen müssen.

Smarte Verpackung und die Integration von Industrie 4.0 mit Premade-Beutelmaschinen

Die Verbindung von IoT-fähigen Sensoren und Edge-Computing ermöglicht es vorfertigten Beutelmaschinen, ihre Produktionsparameter selbst zu optimieren. Hybridsysteme beispielsweise, die Sichtprüfung mit cloud-basierter Analyse kombinieren, passen die Folienspannung während Hochgeschwindigkeitsoperationen automatisch an (150+ Beutel/Minute). Diese Integration in die Industrie 4.0 ermöglicht:

- Distanzgesteuerte Rezeptverwaltung über globale Produktionsstandorte hinweg

- Selbst diagnostizierende Wärmeverpacker, die den Elektrodenverschleiß 72+ Stunden vor einem Ausfall vorhersagen

- Erfassung des Energieverbrauchs bis hin zu einzelnen Heißverschließbacken

Echtzeitüberwachung und vorausschauende Wartung für maximale Verfügbarkeit

Seit der Einführung der kontinuierlichen OEE-Überwachung mithilfe von SCADA-Systemen im Jahr 2022 haben die Produktionslinien für Pharmabeutik-Beutel einen erheblichen Rückgang der unerwarteten Stillstandszeiten verzeichnet – insgesamt eine Reduktion um rund 41 %. Die Vibrationsanalyse-Module erkennen mittlerweile die lästigen Lagerprobleme an Motoren bereits ab einer Abweichung von 0,02 mm. Damit sind sie etwa sechsmal besser darin, Probleme zu erkennen, verglichen mit der vorherigen Lösung. Auch die Anlagen, die KI zur Erkennung von Anomalien eingeführt haben, berichten von bemerkenswerten Verbesserungen. Wesentliche Komponenten wie die servogesteuerten Folienantriebssysteme halten deutlich länger zwischen Ausfällen, wobei die Anlagen eine beeindruckende Verfügbarkeit von 98,6 % zwischen den Störungen dieser kritischen Bauteile melden.

Fallstudie: Einführung eines Digitalen Zwillings in einer Hochleistungs-Linie für vorgefertigte Beutel

Ein in Europa ansässiges Kosmetikunternehmen stellte fest, dass sich seine Formatwechsel um etwa 34 % beschleunigten, nachdem es begann, einen digitalen Zwilling seiner Beutelproduktionslinie zu nutzen. Das virtuelle Modell identifizierte Probleme mit den Druckluftsystemen, die das Tempo auf nur 110 Beutel pro Minute bremsten. Nach einigen Anpassungen gelang es, diese Zahl auf 144 Beutel pro Minute zu steigern, und zwar ohne neue Ausrüstung. Heute führen Produktionsmanager Tests mit verschiedenen Verpackungsmaterialien zunächst im digitalen Zwilling durch, was ihnen hilft, Ressourcen zu sparen, die bei fehlgeschlagenen physischen Prototypen verloren gehen würden. Laut internen Berichten hat dieser Ansatz den jährlichen Forschungs- und Entwicklungsabfall um etwa zwei Drittel reduziert.

Nachhaltigkeitsinnovationen bei Maschinen für vorbereitete Beutel

Nachhaltigen Verpackungsanforderungen mit flexibler Maschinentechnik begegnen

Heutige Fertigbeutelmaschinen können heutzutage nahezu jedes Material verarbeiten. Rund 98 % davon funktionieren hervorragend sowohl mit recycelbaren als auch mit biologisch abbaubaren Folien. Dies ist besonders wichtig, da Länder weltweit langsam jene Einweg-Plastikprodukte, die wir alle gut kennen, aus dem Verkehr ziehen. Laut dem jüngsten Bericht über den koreanischen Verpackungsmarkt aus 2024 suchen etwa drei Viertel der Hersteller gezielt nach Ausrüstungen, die mit pflanzlichen Laminaten und einfacheren Monomaterialstrukturen kompatibel sind. Der große Vorteil für Unternehmen besteht darin, dass sie beim Wechsel zwischen verschiedenen Materialien, wie z. B. Papier-Aluminium-Kombinationen oder den in letzter Zeit immer beliebter gewordenen kompostierbaren PBAT-Folien, keine zusätzlichen Kosten für neue Werkzeuge tragen müssen.

Materialeinsparung durch präzise Verschließtechnologien

Hochentwickelte lasersensorgeführte Verschließsysteme erreichen eine Genauigkeit von 0,2 mm bei Beutelsäumen und reduzieren den Folienabfall um 18 % im Vergleich zu traditionellen Heizbalken. Integrierte Bildverarbeitungssysteme passen die Verschließparameter automatisch an besonders dünne umweltfreundliche Materialien (τ50µ) an und verhindern Überkompensation, die normalerweise einen Materialverbrauch von 5–7 % zusätzlich verursacht.

Energieeffiziente Konstruktionen in modernen Beutel-Fertigmaschinen

Die neuesten Modelle sind mit Systemen zur Rückgewinnung von Bremsenergie ausgestattet, die 35 % der Bewegungsenergie aus vertikalen Form-, Füll- und Verschließmechanismen zurückgewinnen. Frequenzumrichter optimieren die Motorbelastung während der Chargenproduktion und reduzieren den Leerlaufstromverbrauch um 52 %, bei gleichbleibender Leistung von über 200 Beuteln/Minute. Diese Innovationen senken den Gesamtenergieverbrauch auf 0,11 kWh pro 1.000 Einheiten – eine Verbesserung um 63 % seit 2020.

Modulare und flexible Konfigurationen für individuelle Produktionsbedürfnisse

Skalierbare Beutel-Fertigmaschinen-Konfigurationen für vielfältige Produktlinien

Heutige Fertigbeutelmaschinen verfügen über modulare Aufbauten, die eine deutlich einfachere Skalierung der Produktion bei Bedarf ermöglichen. Die Plug-and-Play-Komponenten funktionieren über Standardanschlüsse zusammen, sodass Fabriken ihre Produktionslinien innerhalb weniger Stunden anpassen können, statt mehrere Tage zu warten. Dies ist besonders wichtig bei unterschiedlichen Produkten, wie beispielsweise winzigen Ketchupbeuteln im Vergleich zu großen Medikamententaschen. Traditionelle feste Systeme sind nicht so flexibel. Mit diesen modularen Lösungen können Unternehmen ihre Produktion schrittweise ausbauen, ohne jedes Mal ihre gesamte bestehende Maschinerie entsorgen zu müssen, wenn sie einen neuen Marktsegment betreten.

Schneller Formwechsel und Formatformatflexibilität in modularen Systemen

Spitzenmoderne Fertigbeutelmaschinen ermöglichen Formwechsel in unter 15 Minuten durch automatisch justierbare Verschließbacken und werkzeuglose Komponentenaustauschsysteme. Diese Flexibilität basiert auf drei Innovationen:

- Motorische Positioniersysteme, die die Beutelmaße digital kalibrieren

- Universelle Montageplatten für unterschiedliche Fülldüsen

- KI-unterstützte Rezeptverwaltung für sofortige Parameteranpassungen

Diese Flexibilität hilft Herstellern, laut Studien zur Effizienz von Verpackungslinien aus dem Jahr 2023, eine Verfügbarkeit von 98 % und mehr zu erreichen, selbst bei kurzen Produktionschargen.

Trendanalyse: Steigender Bedarf an Individualisierung bei flexibler Verpackung

Individuelle Verpackungen haben in letzter Zeit stark an Bedeutung gewonnen, was laut dem Global Packaging Trends Report dazu führte, dass die Nachfrage nach flexiblen Premade-Pouch-Maschinen seit 2021 um etwa 42 % gestiegen ist. Unternehmen suchen derzeit nach Ausrüstungen, die verschiedenste individuelle Anforderungen bewältigen können – denke an limitierte Designeditionen, saisonale Produkte und sogar Beutel, die für bestimmte Regionen angepasst sind, ohne die Produktion allzu sehr zu verlangsamen. Interessant ist hierbei, wie dies in den allgemeinen Trend in der Fertigung passt. Da Industrie 4.0 immer verbreiteter wird, erlauben modulare Systeme, Produktionslinien flexibel und je nach aktuellen Verkaufszahlen sowie tatsächlichen Verbraucherbedürfnissen anzupassen.

Geschwindigkeit und Nachhaltigkeit im Einklang: Die nächste Herausforderung bei der Leistung von Premade-Pouch-Maschinen

Moderne Fertigbeutelmaschinen können laut PMMI-Daten aus dem Jahr 2024 etwa 400 Verpackungen pro Minute produzieren, wobei die Versiegelungskonsistenz etwa 99,3 % erreicht. Dies zeigt, dass Umweltfreundlichkeit nicht auf Kosten der Produktionsgeschwindigkeit gehen muss. Zu den neuesten Verbesserungen gehören lasergeführt Fülldüsen, die durch ihre äußerst präzise Steuerung auf Mikron-Ebene den Produktverlust bei jedem Durchlauf um etwa 8 % reduzieren. Gleichzeitig erkennen intelligente Bildverarbeitungssysteme, die von Künstlicher Intelligenz angetrieben werden, bereits kleinste Versiegelungsprobleme von nur 0,2 mm Größe sofort, sodass keine Materialien für defekte Beutel verschwendet werden, die ohnehin hätten entsorgt werden müssen.

Eine kürzliche Analyse zeigt, dass immer noch 23 % der Hersteller Geschwindigkeit vor ökologischem Design prioritisieren, doch Innovatoren schließen diese Lücke mit:

| Metrische | Hochgeschwindigkeitssysteme | Nachhaltige Designs | Ausgewogener Ansatz |

|---|---|---|---|

| Energieverbrauch/Beutel | 18 Wh | 12 Wh | 14 Wh |

| Materialabfallrate | 2.1% | 0.9% | 1.4% |

| Durchschnittliche Linienstillstandszeit | 6,8 Std./Monat | 3,2 Std./Monat | 4,1 Std./Monat |

Diese datenbasierte Optimierung ermöglicht es führenden Herstellern, jährliche Kohlenstoffemissionen zu reduzieren um 740 Tonnen ohne Einbußen beim Output. Hybridsiegeltechnologien ermöglichen heute Formatwechsel innerhalb von 30 Sekunden und gewährleisten eine schnelle Anpassung an recycelbare oder biologisch abbaubare Folien, bei gleichzeitig hoher Produktionsgeschwindigkeit von über 400 Stück pro Minute.

Frequently Asked Questions (FAQ)

Wofür werden Prägemittelbeutelmaschinen verwendet?

Prägemittelbeutelmaschinen dienen zum Befüllen und Verschließen von vorformierten Beuteln in verschiedenen Branchen, darunter Lebensmittelverpackung, Pharmazie und weitere.

Wie haben sich Prägemittelbeutelmaschinen im Laufe der Zeit weiterentwickelt?

Vorgefertigte Beutelmaschinen haben sich von manuellen Betrieben zu vollautomatischen Systemen mit intelligenten Steuerungen und innovativen Versiegelungstechnologien weiterentwickelt, wodurch die Effizienz gesteigert und Abfälle reduziert werden.

Welche Rolle spielt das Unternehmen ECHO Machinery Co., Ltd. bei der Entwicklung der Vorgefertigten-Beutel-Technologie?

ECHO Machinery Co., Ltd. ist ein führender Anbieter flexibler Verpackungslösungen und hat Technologien wie die Doppelspuraufnahme für Beutel sowie selbstjustierende Versiegelungssysteme eingeführt, um die Produktionsleistung zu verbessern.

Wie verbessern intelligente Steuerungen und Versiegelungstechnologien die Vorgefertigten-Beutel-Maschinen?

Intelligente Steuerungen und Versiegelungstechnologien ermöglichen Echtzeitüberwachung, vorausschauende Wartung und eine gesteigerte Produktionsleistung, wodurch Stillstandszeiten und Energieverbrauch reduziert werden.

Welche Auswirkungen hat Industrie 4.0 auf die Beutelverpackungsprozesse?

Die Integration von Industrie 4.0 in Vorgefertigte-Beutel-Maschinen ermöglicht intelligente Verpackungslösungen und Echtzeitdatenanalyse, wodurch die Produktionsleistung und Anpassungsfähigkeit verbessert werden.

Inhaltsverzeichnis

- Von manuell zu vollautomatisch Premade-Pouch-Maschine n und Verschließmaschinen

- Die Rolle des ECHO Machinery Co., Ltd. bei der Weiterentwicklung der Premade-Pouch-Technologie

- Integration smarter Steuerungen und Siegeltechnologien in Hochgeschwindigkeitsanwendungen

- Wichtige Leistungskennzahlen moderner Fertigbeutelmaschinen

-

Digitale Transformation in der Verpackung: Industrie 4.0 und Echtzeit-Intelligenz

- Wie Automatisierung die Effizienz in Beutelverpackungsprozessen verändert

- Smarte Verpackung und die Integration von Industrie 4.0 mit Premade-Beutelmaschinen

- Echtzeitüberwachung und vorausschauende Wartung für maximale Verfügbarkeit

- Fallstudie: Einführung eines Digitalen Zwillings in einer Hochleistungs-Linie für vorgefertigte Beutel

- Nachhaltigkeitsinnovationen bei Maschinen für vorbereitete Beutel

- Modulare und flexible Konfigurationen für individuelle Produktionsbedürfnisse

- Geschwindigkeit und Nachhaltigkeit im Einklang: Die nächste Herausforderung bei der Leistung von Premade-Pouch-Maschinen

- Frequently Asked Questions (FAQ)