手動から完全自動化へ 既製ポーチマシン および封緘機

従来の手作業から自動化されたプレメイドパウチ機械への切り替えにより、フレキシブル包装業界では状況が大きく変わりました。以前は、作業員が1つ1つの袋を手作業で充填し、シーリング設定を慎重に管理する必要があったため、生産速度は1分間に15〜20個と非常に遅く限界がありました。一方、今日の自動化されたシステムでは、高精度サーボフィーダーや正確な体積充填装置のおかげで、1分間に400個以上のパウチをほぼ欠陥ゼロで生産することが可能です。2024年に発表された包装効率に関する最近の研究でも印象的な結果が示されています。完全に自動化された工場では、労務費を約40%削減し、半自動機器を使っている工場と比較して製品品質をほぼ30%向上させたことが報告されています。

ECHO Machinery Co., Ltd.のプレメイドパウチ技術の進展における役割

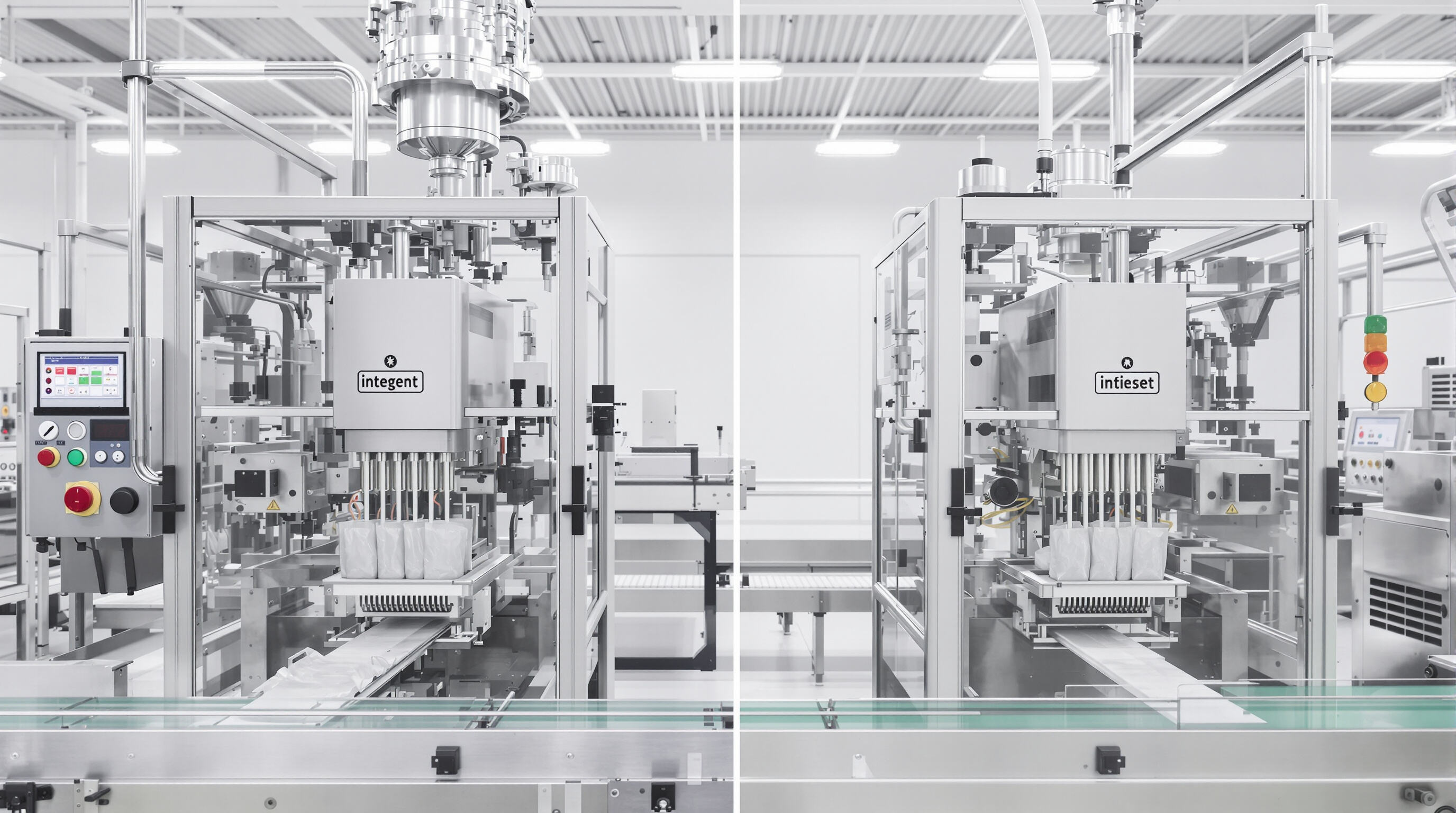

ECHO Machinery Co., Ltdは、柔軟な包装ソリューションの最前線に立っており、市場に画期的な技術を次々と送り出しています。たとえば、同社のデュアルトラックポーチハンドリングシステムは、生産ラインの作業をはるかにスムーズに回すために、面倒な設備切替時間をおよそ三分の二も短縮します。最近では、自己調整式シール装置(シールジャウ)の開発にも取り組んでいます。この技術は基本的に、プラスマイナス0.2ミリ程度の範囲で異なる素材の厚さに自動適応するため、シール工程中に湿度の変動があっても、約三分の一もの不良率の削減が実現されます。これは現在の包装業界が直面している、食品包装および品質管理が最も重要となる医薬品分野において、あらゆるフィルムの組み合わせにおいてもシールの完全性を維持するという難題への本格的な打開策をメーカーに提供するものです。

高速作業におけるスマート制御とシール技術の統合

新世代の既製ポーチ製造機は、動作中に120以上の異なるパラメーターを追跡可能なIIoTコントローラーを標準搭載しています。これには、2〜15ニュートンの範囲で変化するフィルム張力や、130〜200度のセールバー温度などが含まれます。このシステムは、すべてのデータを収集し、部品の故障を予測するために活用されます。スマートAIソフトウェアにより、破損が発生する何日も前(場合によっては3日以上前)に摩耗の兆候を検出でき、警告信号を送ることが可能です。2025年のスマートファクトリーに関する最近の報告によると、これらの高度なシステムを導入した施設では目覚ましい成果が得られています。稼働時間の約92%をスムーズに維持できており、これは伝統的な生産ラインと比べてほぼ18ポイント高い数値です。

最新の既製ポーチ製造機における主要性能指標

| メトリック | 従来型マシン | インテリジェントマシン | 改善 |

|---|---|---|---|

| サイクル時間 | 0.8秒/ポーチ | 0.35秒/ポーチ | 56%高速化 |

| セットチェンジ時間 | 45~90分間 | 8~15分 | 82%削減 |

| エネルギー消費 | 12 kW/h | 7.2 kW/h | 40%の節約 |

| 材料廃棄物 | 入力の4.2% | 入力の1.1% | 74%少ない |

これらの進歩により、メーカーは持続可能性に関する規制が厳しくなる中でも対応が可能となり、同時にECや駆け込み型小売セグメントで需要が高まるカスタマイズされたパウチ形式への需要にも応えることができます。

包装におけるデジタルトランスフォーメーション:Industry 4.0およびリアルタイムインテリジェンス

自動化がパウチ包装プロセスの効率を再形成する方法

事前に作られたパウチ製造機は、今日ではこれらの高機能なサーボ駆動式自動化装置のおかげで、約23%速いサイクルで動作できます。これにより、充填精度が約0.5ミリリットルの誤差内に維持されるため、人による確認作業が削減され、シームの耐久性も確実に保証されます。Flexible Packaging Alliance(FPAA)が2024年に発表した最新データによると、これらのパウチシステムをロボットパレタイザーと併用した工場では、生産量が約18%増加し、エネルギー費用を14%削減することができました。大手メーカー各社は現在、通過する材料の厚さを実測し、その場で密封圧を調整できるPLC制御のモーションシステムを導入しています。特にスナック食品では、シール不良が約92%削減され、不良品による廃棄物管理が工場管理者にとってはるかに容易になっています。

スマート包装とIndustry 4.0(第4次産業革命)の既製パウチ機械との統合

IoT対応センサーとエッジコンピューティングの融合により、プレメイドポーチ製造機が生産パラメーターの自己最適化を実現しています。たとえば、画像検査とクラウドベースの分析機能を組み合わせたハイブリッドシステムは、高速運転中(150個/分以上)にフィルムテンションを自動調整します。このIndustry 4.0との統合により、以下の機能が可能になります:

- グローバルの生産拠点におけるリモートレシピ管理

- 電極の摩耗を故障の72時間以上前に予測する自己診断機能付き熱封装置

- 各シーリングジャウの個別消費電力の追跡管理

最大の稼働率を実現するためのリアルタイム監視と予知保全

2022年にSCADAシステムを通じた継続的なOEE追跡を導入して以来、医薬品パウチの生産ラインでは予期せぬダウンタイムが大幅に減少し、全体的に約41%の削減が見られています。現在の振動解析モジュールは、わずか0.02mmの偏差ポイントで厄介なモーターベアリングの問題を検出できるため、以前の問題検出能力に比べて約6倍向上しています。異常検出にAIを導入した施設でも、目覚しい成果が確認されています。サーボ駆動フィルム送り機構などの重要な部品は故障間隔がはるかに長くなり、これらの重要なコンポーネントにおいて、施設からは故障間の平均稼働率が印象的な98.6%と報告されています。

ケーススタディ:高能力の既製パウチラインにおけるデジタルツインの実装

ヨーロッパに拠点を置くある化粧品会社は、パウチ製造ラインのデジタルツインを導入したことで、フォーマット切替のスピードを約34%向上させることに成功しました。仮想モデルにより、1分あたり110個のパウチしか生産できていない原因となっていた圧縮空気システムの問題点が特定されました。いくつかの調整を行った結果、新規設備投資をすることなく、この数値を1分あたり144個まで引き上げることに成功しました。現在では、生産管理者がまずデジタルツイン内で異なる包装材のテストを実施しており、物理的な試作モデルが失敗してリソースを無駄にするリスクを回避しています。内部報告によると、この取り組みにより、年間の研究開発における廃棄物を約3分の2まで削減しています。

既製品パウチ機械における持続可能性のイノベーション

機械の適応性を通じたサステナブル包装需要への対応

今日、市販されているポーチ製袋機は、ほぼすべての素材に対応できるようになっています。約98%の機械は、リサイクル可能なフィルムと生分解性フィルムの両方で非常にうまく動作します。これは、世界中の国々が私たちがよく知っている使い捨てプラスチック製品を段階的に廃止しつつある中で、極めて重要な点です。2024年に発表された韓国の包装市場レポートによると、製造業者の約4分の3が、植物由来のラミネート素材や単一素材構造のシンプルな素材に対応する機器を特に探しています。企業にとってこの上なく価値があるのは、紙とアルミニウムの複合材や最近ますます人気の高まっている堆肥化可能なPBATフィルムなど、異なる素材間での切り替えにおいて、新しい装置への追加投資を必要としないという点です。

高精度シーリング技術による材料廃棄の削減

高精度レーザー誘導シーリングシステムにより、パウチのシーム精度を0.2mmまで達成し、従来のヒートバーと比較してフィルム廃棄量を18%削減します。統合されたビジョンシステムにより、超薄型の環境にやさしい素材(τ50µ)に対してシーリングパラメーターを自動調整し、過剰補正を防ぎ、通常発生する5~7%の余分な素材使用を抑制します。

最新のプレメイドパウチ機械における高効率設計

最新モデルには、垂直フォームフィルシール機構から発生する運動エネルギーの35%を回収可能な回生ブレーキシステムを搭載しています。可変周波数ドライブによりバッチ生産時のモーターロードを最適化し、アイドル時の消費電力を52%削減しながら、200個/分以上の生産能力を維持します。これらの革新により、総消費電力量を1,000ユニットあたり0.11kWhまで削減し、2020年以降で63%の改善を実現しました。

カスタマイズされた生産ニーズに応じたモジュール式・柔軟な構成

多様な製品ラインに対応する拡張可能なプレメイドパウチ機械セットアップ

今日の既製品の袋製造機は、必要に応じて運用を拡大しやすいモジュラー構成で提供されています。プラグ&プレイ可能な部品は標準接続を通じて連携するため、工場は生産ラインをわずか数時間で調整でき、これまでのように数日間を待つ必要がありません。これは、ケチャップの小さな袋と医薬品用の大きな袋のように、異なる製品に対応する際に特に重要です。伝統的な固定式システムはこれほど柔軟ではありません。このようなモジュラー構成により、企業は既存の機械設備を毎回廃棄することなく、生産を段階的に拡大できます。

モジュラーシステムにおける迅速な切替とフォーマット柔軟性

最新の既製品袋製造機は、自動調整機能付きシール jaws(シール部)と工具不要のコンポーネント交換により、15分以内でフォーマットの切替を実現します。この柔軟性は以下の3つのイノベーションに支えられています:

- 袋の寸法をデジタルでキャリブレーションする電動ポジショニングシステム

- 多様な充填ノズルに対応するユニバーサルマウントプレート

- インスタントパラメータ調整のためのAI支援レシピ管理

この柔軟性により、製造業者は短ロット生産においても2023年の包装ライン効率研究で示された98%以上の稼働率を達成できるとされています。

トレンド分析:柔軟包装におけるカスタマイズ需要の高まり

最近、個別包装が急速に普及しており、Global Packaging Trends Report(世界包装トレンド報告書)によると、2021年以来、柔軟な既製ポーチ製造機に対する需要が約42%増加しています。企業は、限定デザインや季節限定商品、さらには特定地域向けにカスタマイズされたポーチなど、さまざまな特別注文にも対応できる装置を模索しています。また、生産速度が大きく落ちることのない対応力も求められています。これは製造業全体で見られる傾向とも合致しています。Industry 4.0(インダストリー4.0)が広く普及する中、モジュール式システムを導入することで、工場は実際の販売データや消費者がその時々に購入している商品に応じて、生産ラインを柔軟に調整できるようになっています。

スピードと持続可能性のバランス:既製ポーチ製造機性能の次のフロンティア

2024年のPMMIのデータによると、今日の市販のパウチ製袋機は、毎分約400個のパッケージを製造でき、シールの均一性は約99.3%に達しています。これは、環境に優しくても生産速度が犠牲になる必要がないことを示しています。最新の改良には、レーザー誘導による充填ノズルがあり、マイクロレベルでの極めて正確な制御により、稼働のたびに約8%の廃棄製品を削減しています。また、人工知能によって駆動されるスマートビジョンシステムは、0.2mmといった非常に小さなシールの問題でも即座に検出することができ、廃棄が必要な不良パウチに使われる素材の無駄を防いでいます。

最近の分析では、製造業者の23%がまだエコデザインよりも速度を優先していることが明らかになりましたが、革新企業は以下の方法でこのギャップを埋めつつあります:

| メトリック | 高速システム | 持続可能なデザイン | バランスの取れたアプローチ |

|---|---|---|---|

| エネルギー使用/パウチ | 18 Wh | 12 Wh | 14 Wh |

| 材料廃棄率 | 2.1% | 0.9% | 1.4% |

| 平均ライン停止時間 | 6.8 時間/月 | 3.2 時間/月 | 4.1 時間/月 |

このデータ駆動型の最適化により、主要メーカーは年間二酸化炭素排出量を削減することができます。 740メトリックトン 生産量を犠牲にすることなく。ハイブリッドシーリング技術により、今や30秒でのフォーマット変更が可能となり、リサイクル可能または生分解性フィルムへの迅速な適応を保証しながら、毎分400個以上の運転速度を維持します。

よくある質問 (FAQ)

プリメイドポーチ機の用途は何ですか?

プリメイドポーチ機は、食品包装、医薬品などさまざまな業界で使用される既製ポーチの充填およびシーリングに用いられます。

プリメイドポーチ機はどのように進化してきましたか?

既製ポーチ機械は手動作業から完全自動化システムへと進化し、スマート制御や知能封止技術により効率が向上し、廃棄物が削減されています。

エコーマキナリー株式会社は既製ポーチ技術の発展においてどのような役割を果たしていますか?

エコーマキナリー株式会社はフレキシブル包装ソリューションのリーダーであり、生産効率を向上させるための二重レール式ポーチハンドリングや自己調整式シール装置などの技術を導入しています。

スマート制御と封止技術は、どのようにして既製ポーチ機械を向上させますか?

スマート制御と封止技術により、リアルタイムモニタリング、予知保全、生産効率の向上が可能となり、ダウンタイムやエネルギー消費を削減できます。

第4次産業革命(Industry 4.0)はポーチ包装工程にどのような影響を与えていますか?

既製ポーチ機械へのIndustry 4.0の統合によりスマート包装とリアルタイムインテリジェンスが実現し、生産効率とカスタマイズ能力が向上しています。