Van Handmatig naar Volledig Geautomatiseerd Gereed Vouwzakjesmachine s en Verzegelingsmachines

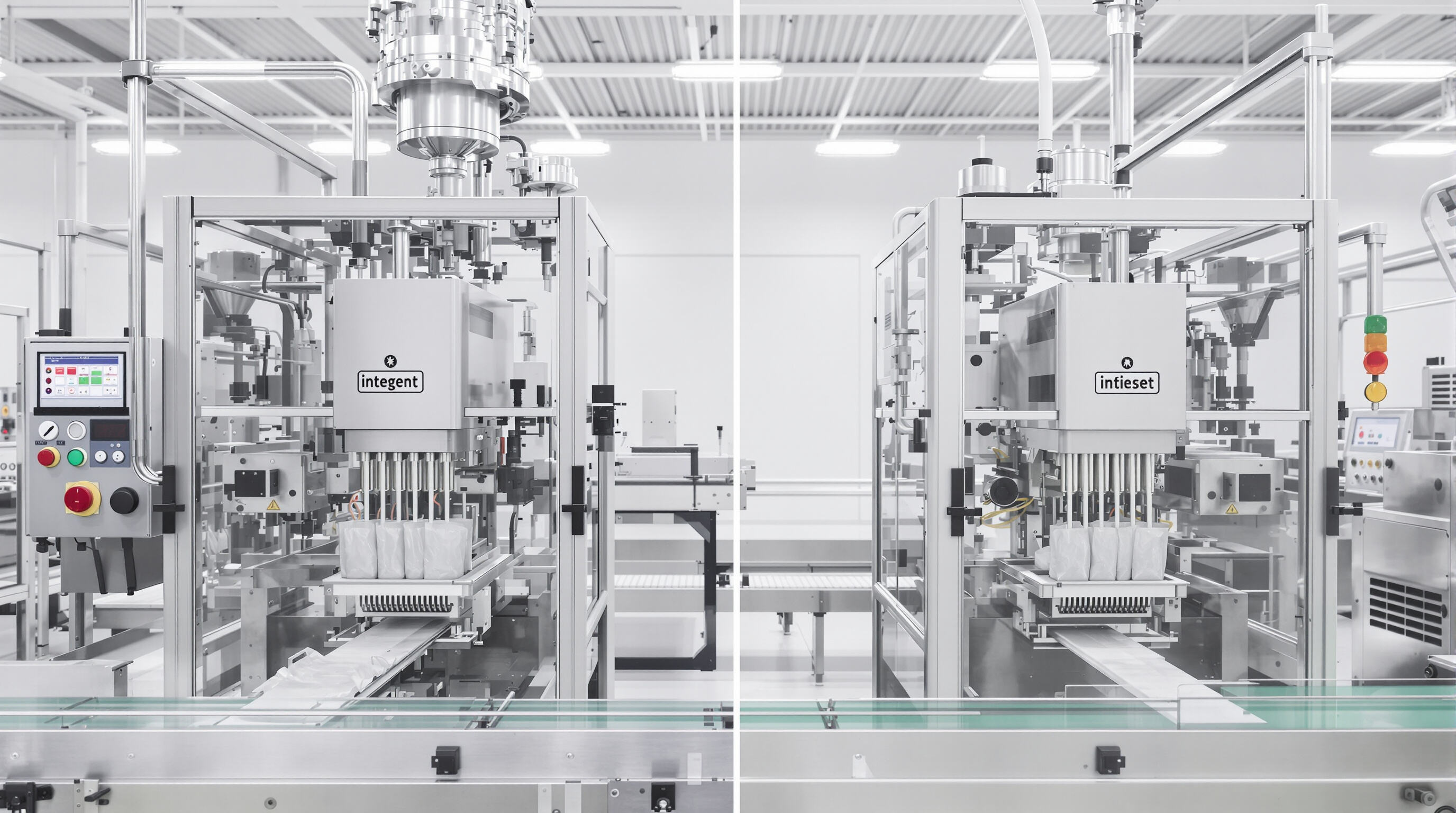

Het overschakelen van ouderwetse handmatige werkzaamheden naar geautomatiseerde premade pouch-machines heeft het flexibele verpakkingsbedrijf echt veranderd. Vroeger moesten werknemers elke zakje handmatig vullen en tegelijkertijd zorgvuldig de verzegelingsinstellingen in de gaten houden, wat betekende dat de productie verschrikkelijk langzaam was, ongeveer 15 tot 20 eenheden per minuut. Moderne geautomatiseerde systemen kunnen tegenwoordig meer dan 400 zakjes per minuut produceren met bijna geen fouten, dankzij geavanceerde servo-aanvoermechanismen en nauwkeurige volumevervullers. Ook een recente studie uit 2024 over verpakkingsrendement liet indrukwekkende resultaten zien. Bedrijven die volledig geautomatiseerd zijn gegaan, meldden dat ze hun arbeidskosten met ongeveer 40 procent hadden teruggebracht en een kwaliteitsverbetering van bijna 30 procent zagen in vergelijking met bedrijven die nog steeds semi-geautomatiseerde apparatuur gebruikten.

De rol van ECHO Machinery Co., Ltd. bij de ontwikkeling van premade pouch-technologie

ECHO Machinery Co., Ltd staat aan de voorgrond van flexibele verpakkingsoplossingen en brengt enkele indrukwekkende technologieën op de markt. Neem bijvoorbeeld hun systeem voor het hanteren van zakjes met een dubbele baan, dat de vervelende wisseltijden ongeveer met twee derde reduceert, waardoor productielijnen veel efficiënter draaien. Onlangs hebben zij ook gewerkt aan zogenaamde zelfaanpassende zegelkappen. Deze technologie past zich aan verschillende materiaaldiktes aan, binnen ongeveer plus of min 0,2 millimeter, zodat er ongeveer een derde minder zegelfalen optreedt wanneer er vochtvariaties zijn tijdens het zegelen. Voor fabrikanten betekent dit echte vooruitgang in de aanpak van enkele grote problemen waarmee de industrie momenteel te maken heeft: het waarborgen van intacte zegels over diverse foliocombinaties heen, zowel in de voedselverpakking als in de farmacie, waar kwaliteitscontrole van groot belang is.

Integratie van slimme besturing en zegeltechnologieën in hoogfrequente operaties

Nieuwe generatie premade pouch-machines zijn nu uitgerust met IIoT-controllers die in staat zijn om tijdens het productieproces meer dan 120 verschillende parameters te volgen. Deze parameters omvatten bijvoorbeeld de foliespanning, variërend tussen 2 en 15 Newton, en de temperatuur van de verzegelingsbalken, overal tussen 130 en 200 graden Celsius. Het hele systeem werkt met het verzamelen van al deze gegevens om voorspellingen te kunnen doen over wanneer onderdelen mogelijk defect kunnen raken. Slimme AI-software detecteert eigenlijk al tekenen van slijtage lang voordat er daadwerkelijk sprake is van een storing, soms zelfs waarschuwingen geeft meer dan drie dagen van tevoren. Volgens een recent rapport uit 2025 over slimme fabrieken behalen faciliteiten die deze geavanceerde systemen hebben geïmplementeerd indrukwekkende resultaten. Zij weten hun bedrijfsprocessen ongeveer 92% van de tijd soepel te laten verlopen, wat 18 procentpunten hoger ligt dan bij traditionele productielijnen.

Kernprestatie-indicatoren van moderne premade pouch-machines

| Metrisch | Traditionele machines | Intelligente machines | Verbetering |

|---|---|---|---|

| Cyclusduur | 0,8 sec/pouch | 0,35 sec/pouch | 56% sneller |

| Versteltijd | 45–90 minuten | 8–15 minuten | 82% reductie |

| Energieverbruik | 12 kW/u | 7,2 kW/u | 40% besparing |

| Materieel afval | 4,2% van de invoer | 1,1% van de invoer | 74% minder |

Deze voordelen stellen fabrikanten in staat om te voldoen aan strengere duurzaamheidsregelgeving, terwijl ze tegemoetkomen aan de groeiende vraag naar gepersonaliseerde zakformaten in de e-commerce en de 'grab-and-go'-detailhandel.

Digitale transformatie in verpakkingen: Industrie 4.0 en real-time intelligentie

Hoe automatisering de efficiëntie in zakverpakkingsprocessen opnieuw vormgeeft

Tegenwoordig kunnen premade pouch-machines cycli ongeveer 23% sneller uitvoeren dankzij die geavanceerde servo-aangedreven automatiseringen. Hierdoor is de menselijke controle over aspecten zoals vulnauwkeurigheid, die binnen een marge van ongeveer een halve milliliter blijft, minder nodig en wordt ook de stevigheid van de naden gegarandeerd. Volgens recente cijfers uit het 2024-rapport van de Flexible Packaging Alliance zagen bedrijven die deze pouch-systemen combineerden met robotpalletiseerders een productiestijging van ongeveer 18%, terwijl ze tegelijkertijd 14% bespaarden op energiekosten. Grote fabrikanten brengen momenteel deze PLC-gestuurde bewegingssystemen op de markt, die tijdens het proces de afsluitdruk aanpassen op basis van de daadwerkelijke diktemetingen van de materialen. Dit heeft bij zaken als snacks de afsluitproblemen met ongeveer 92% verminderd, waardoor het afvalbeheer voor fabrieksmanagers die te maken hebben met afgekeurde producten, veel eenvoudiger is geworden.

Slimme verpakking en integratie van Industry 4.0 met premade pouch-machines

De convergentie van IoT-sensoren en edge computing stelt standaardzakjesmachines in staat om productieparameters zelf te optimaliseren. Hybrid systemen die visie-inspectie combineren met cloudgebaseerde analyse passen bijvoorbeeld automatisch de foliespanning aan tijdens hoge snelheidsoperaties (150+ zakjes/minuut). Deze integratie van Industry 4.0 maakt het mogelijk:

- Afstandgebaseerd receptenbeheer voor productielocaties wereldwijd

- Zelfdiagnosestroomschakelaars die elektrodeverschlijt 72+ uur van tevoren voorspellen

- Energieverbruikstracking per individuele smaakplaat

Realtime monitoring en voorspellend onderhoud voor maximale uptime

Sinds de implementatie van continue OEE-tracking via SCADA-systemen in 2022, hebben farmaceutische pouch-productielijnen een significante daling van onverwachte stilstandtijd ervaren - een totale reductie van ongeveer 41%. De trillingsanalysemodules detecteren nu al die vervelende motorlagerproblemen bij een afwijking van slechts 0,02 mm, wat ze ongeveer zes keer beter maakt in het opsporen van problemen vergeleken met wat we daarvoor gebruikten. Installaties die AI zijn gaan toepassen voor het detecteren van anomalieën ervaren ook iets opmerkelijks. Kritieke onderdelen zoals de servogestuurde folie-voortbewegingssystemen houden het veel langer vol tussen storingen, waarbij installaties een indrukwekkende 98,6% beschikbaarheid melden tussen storingen op deze essentiële componenten.

Casus: Implementatie van een digitale tweeling in een hoogcapaciteitslijn voor geprefabriceerde pouches

Een cosmetica-bedrijf met zetel in Europa zag zijn formatietijd met ongeveer 34% versnellen toen zij begonnen met het gebruik van een digitale tweeling van hun zakkenproductielijn. Hun virtuele model ontdekte problemen met de persluchtsystemen die hen belemmerden, doordat zij slechts 110 zakken per minuut konden verwerken. Na enkele aanpassingen slaagden zij erin dit aantal te verhogen tot 144 zakken per minuut, zonder noodzaak van nieuwe apparatuur. tegenwoordig voeren productiemanagers eerst tests uit met verschillende verpakkingsmaterialen binnen de digitale tweeling, wat hen helpt om middelen niet te verspillen aan mislukte fysieke prototypen. Deze aanpak heeft volgens interne rapporten jaarlijks ongeveer twee derde van het R&D-afval weten te verminderen.

Duurzaamheidsinnovaties in machines voor voorgevormde zakken

Voldoen aan duurzame verpakkingseisen via machine-anpassing

Tegenwoordig kunnen premade pouch-machines vrijwel elk materiaal verwerken, ongeveer 98% van deze machines werkt uitstekend met zowel recyclebare als biologisch afbreekbare folies. Dit is erg belangrijk, aangezien landen wereldwijd langzaam afrekenen met die single-use plastic producten die we allemaal goed kennen. Volgens het recente Koreaanse Verpakkingmarkt Rapport uit 2024 zoekt ongeveer driekwart van de fabrikanten momenteel specifiek naar apparatuur die werkt met plantaardige laminaten en eenvoudigere monomaterialenstructuren. Wat dit zo waardevol maakt voor bedrijven, is dat ze geen extra geld hoeven uit te geven aan nieuwe gereedschappen wanneer ze overstappen tussen verschillende materialen, zoals papier-aluminium combinaties of die composteerbare PBAT-folies die de laatste tijd steeds populairder zijn geworden.

Materiaalverlies verminderen via precisie-zegeltechnologieën

Geavanceerde lasersystemen voor het afsluiten van zakken bereiken een nauwkeurigheid van 0,2 mm in de naden, waardoor folieverbruik met 18% wordt gereduceerd ten opzichte van traditionele verwarmingsstaven. Geïntegreerde visiesystemen passen automatisch de afsluitparameters aan voor extra dunne milieuvriendelijke materialen (τ50µ), waardoor overcompensatie wordt voorkomen die doorgaans 5–7% extra materiaalgebruik veroorzaakt.

Energie-efficiënte ontwerpen in moderne premade pouch-machines

De nieuwste modellen zijn uitgerust met regeneratieve remsystemen die 35% van de bewegingsenergie herwinnen uit verticale form-fill-seal-mechanismen. Variabele frequentieregelaars optimaliseren de motorenbelasting tijdens batchproductie en verminderen het stroomverbruik tijdens inactieve toestand met 52%, terwijl een productiecapaciteit van 200+ zakken/minuut behouden blijft. Deze innovaties brengen het totale energieverbruik omlaag naar 0,11 kWh per 1.000 eenheden, een verbetering van 63% sinds 2020.

Modulaire en flexibele configuraties voor aangepaste productiebehoeften

Schaalbare premade pouch-machineopstellingen voor diverse productielijnen

De huidige standaardmachines voor zakjes zijn uitgerust met modulaire opstellingen die het veel eenvoudiger maken om de productie op te schalen indien nodig. De plug-and-play onderdelen werken samen via standaardverbindingen, waardoor fabrieken hun productielijnen binnen een paar uur kunnen aanpassen, in plaats van dagenlang te hoeven wachten. Dit maakt een groot verschil wanneer men te maken heeft met verschillende producten, zoals die kleine ketchupzakjes versus grote zakken voor medicijnen. Traditionele vaste systemen zijn niet zo flexibel. Dankzij deze modulaire oplossingen kunnen bedrijven hun productie geleidelijk uitbreiden zonder telkens al hun bestaande machines weg te hoeven doen wanneer ze een nieuwe marktsegment willen betreden.

Snelle productwissel en formatenflexibiliteit in modulaire systemen

Topmoderne machines voor premade zakjes realiseren een formatiewissel in minder dan 15 minuten dankzij automatisch aanpassende verzegelingskaken en wisselonderdelen zonder gereedschap. Deze wendbaarheid komt voort uit drie innovaties:

- Gemotoriseerde positioneringssystemen die de afmetingen van de zakjes digitaal kalibreren

- Universele montageplaten voor diverse vulspuiten

- AI-ondersteunde receptbeheer voor directe parameteraanpassingen

Deze flexibiliteit helpt fabrikanten bij het behalen van 98%+ beschikbaarheid tijdens het verwerken van kleine batches, volgens studies uit 2023 naar de efficiëntie van verpakkingslijnen.

Trendanalyse: Toenemende vraag naar personalisatie in flexibele verpakkingen

Gepersonaliseerde verpakkingen zijn de laatste tijd echt doorgebroken, waardoor de vraag naar flexibele premade pouch-machines sinds 2021 is gestegen met ongeveer 42%, volgens het Global Packaging Trends Report. Bedrijven zoeken tegenwoordig naar machines die allerlei speciale verzoeken aankunnen – denk aan ontwerpen voor limited editions, seizoensgebonden artikelen en zelfs zakken die zijn afgestemd op specifieke regio's, zonder dat de productiesnelheid hierdoor veel lager wordt. Wat interessant is, is hoe dit aansluit bij wat we wereldwijd in de industrie zien. Nu Industry 4.0 steeds meer wordt toegepast, betekent modulaire systemen dat fabrieken hun productielijnen snel kunnen aanpassen op basis van de daadwerkelijke verkoopcijfers en wat consumenten op een bepaald moment werkelijk kopen.

Snelheid en duurzaamheid in balans brengen: de volgende stap in prestaties van premade pouch-machines

De huidige standaard zakjesmachines kunnen volgens gegevens van PMMI uit 2024 ongeveer 400 verpakkingen per minuut produceren, waarbij de consistentie van de afsluiting ongeveer 99,3% bereikt. Dit laat zien dat milieuvriendelijk zijn niet ten koste hoeft te gaan van de productiesnelheid. De nieuwste verbeteringen omvatten vulpijpen met laserbesturing die het productverlies met ongeveer 8% verminderen dankzij hun uiterst nauwkeurige regeling op micronniveau. Ondertussen detecteren slimme visiesystemen, aangedreven door kunstmatige intelligentie, zelfs kleine afsluitproblemen van slechts 0,2 mm direct, zodat we geen materialen verspillen aan defecte zakjes die anders zouden moeten worden weggegooid.

Een recente analyse toont aan dat 23% van de fabrikanten nog steeds de snelheid boven ecologisch ontwerp stellen, maar innovators zijn deze kloof aan het dichten met:

| Metrisch | Hoge Snelheid Systemen | Duurzame ontwerpen | Gebalanceerde Aanpak |

|---|---|---|---|

| Energieverbruik/zakje | 18 Wh | 12 Wh | 14 Wh |

| Materiaalverliespercentage | 2.1% | 0.9% | 1.4% |

| Gemiddelde lijnuitvaltijd | 6,8 uur/maand | 3,2 uur/maand | 4,1 uur/maand |

Deze data-gestuurde optimalisatie stelt toonaangevende fabrikanten in staat om hun jaarlijkse CO2-uitstoot te verminderen met 740 ton zonder afbreuk te doen aan de productiecapaciteit. Hybride afsluittechnologieën maken nu formatiewijzigingen in 30 seconden mogelijk, waardoor snelle aanpassing aan recyclebare of biologisch afbreekbare folies wordt gegarandeerd, terwijl de operationele snelheid boven de 400 ppm blijft.

Frequently Asked Questions (FAQ)

Waar worden voor gevormde zakmachines voor gebruikt?

Voor gevormde zakmachines worden gebruikt voor het vullen en afsluiten van voor gevormde zakken in verschillende industrieën, waaronder voedselverpakkingen, farmaceutische producten en meer.

Hoe zijn voor gevormde zakmachines geëvolueerd in de tijd?

Kant-en-klare zakmachines zijn geëvolueerd van handmatige operaties naar volledig geautomatiseerde systemen met slimme besturing en intelligente verzegelingstechnologie, waardoor de efficiëntie is verbeterd en afval is verminderd.

Welke rol speelt ECHO Machinery Co., Ltd in de ontwikkeling van kant-en-klare zaktechnologie?

ECHO Machinery Co., Ltd is een leider op het gebied van flexibele verpakkingsoplossingen en heeft technologieën geïntroduceerd zoals dubbele baan zakverwerking en zelfaanpassende verzegelingskaken voor verbeterde productie-efficiëntie.

Hoe versterken slimme besturingssystemen en verzegelingstechnologieën de prestaties van kant-en-klare zakmachines?

Slimme besturingssystemen en verzegelingstechnologieën maken real-time monitoring, voorspellend onderhoud en verbeterde productie-efficiëntie mogelijk, waardoor stilstandtijd en energieverbruik worden verminderd.

Welk effect heeft Industrie 4.0 op zakverpakkingsprocessen?

De integratie van Industrie 4.0 met kant-en-klare zakmachines maakt slimme verpakking en real-time intelligentie mogelijk, waardoor de productie-efficiëntie en personalisatiemogelijkheden worden verbeterd.

Inhoudsopgave

- Van Handmatig naar Volledig Geautomatiseerd Gereed Vouwzakjesmachine s en Verzegelingsmachines

- De rol van ECHO Machinery Co., Ltd. bij de ontwikkeling van premade pouch-technologie

- Integratie van slimme besturing en zegeltechnologieën in hoogfrequente operaties

- Kernprestatie-indicatoren van moderne premade pouch-machines

-

Digitale transformatie in verpakkingen: Industrie 4.0 en real-time intelligentie

- Hoe automatisering de efficiëntie in zakverpakkingsprocessen opnieuw vormgeeft

- Slimme verpakking en integratie van Industry 4.0 met premade pouch-machines

- Realtime monitoring en voorspellend onderhoud voor maximale uptime

- Casus: Implementatie van een digitale tweeling in een hoogcapaciteitslijn voor geprefabriceerde pouches

- Duurzaamheidsinnovaties in machines voor voorgevormde zakken

- Modulaire en flexibele configuraties voor aangepaste productiebehoeften

- Snelheid en duurzaamheid in balans brengen: de volgende stap in prestaties van premade pouch-machines

- Frequently Asked Questions (FAQ)