จาก Manual ไปจนถึง Fully Automated เครื่องบรรจุภัณฑ์ถุงสำเร็จรูป และเครื่องปิดผนึก

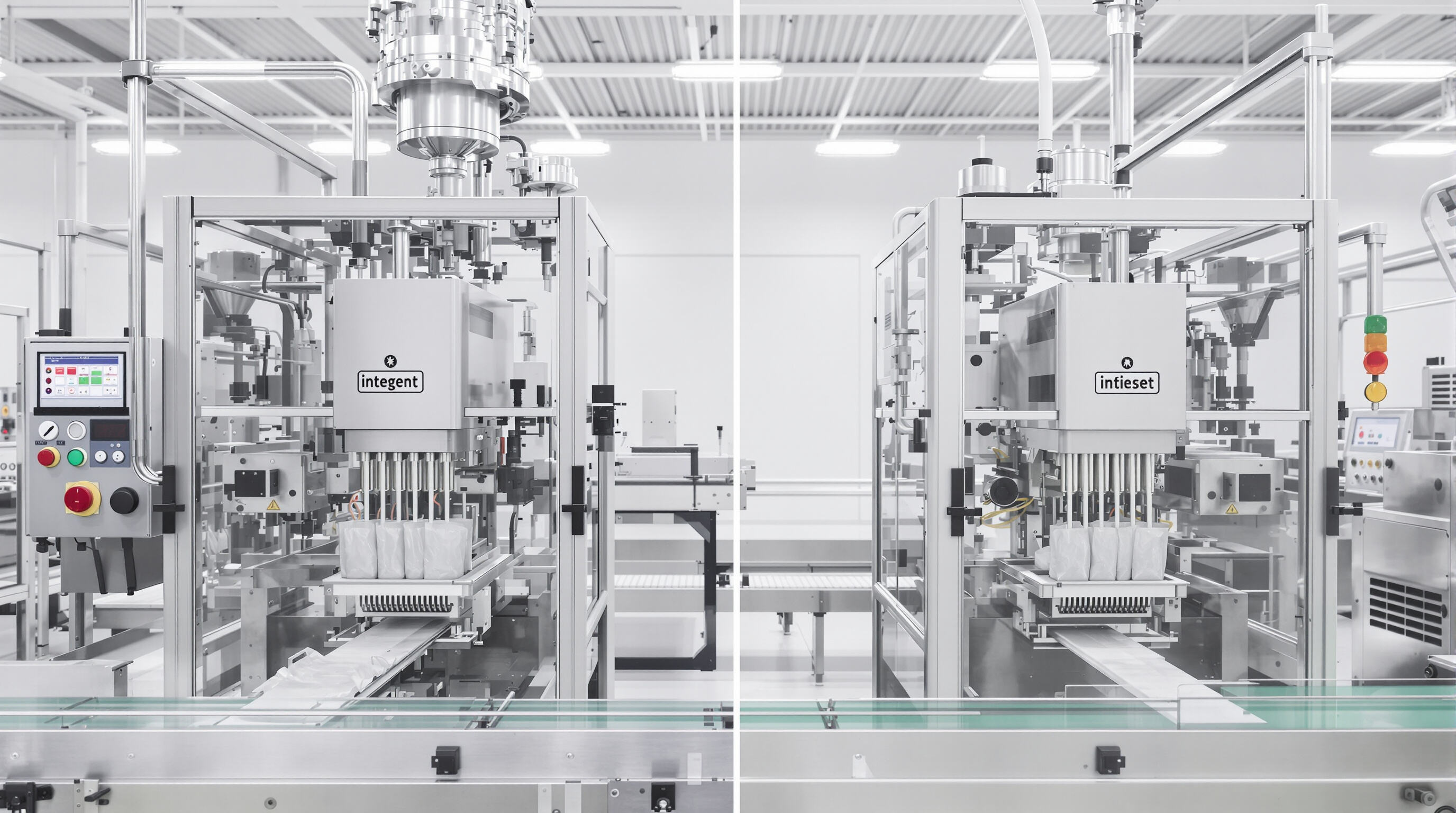

การเปลี่ยนจากการทำงานแบบแมนนวลดั้งเดิมมาเป็นเครื่องทำถุงสำเร็จรูปแบบอัตโนมัติ ได้เปลี่ยนแปลงอุตสาหกรรมบรรจุภัณฑ์แบบยืดหยุ่นไปอย่างสิ้นเชิง ในอดีต พนักงานต้องทำการเติมสินค้าลงในถุงทีละใบด้วยมือ พร้อมทั้งควบคุมการซีลอย่างระมัดระวัง ซึ่งทำให้อัตราการผลิตช้ามาก โดยผลิตได้เพียง 15 ถึง 20 ชิ้นต่อนาที เท่านั้น แต่ในปัจจุบัน ระบบอัตโนมัติสามารถผลิตถุงได้มากกว่า 400 ใบต่อนาที พร้อมทั้งแทบไม่มีของเสียเลย ด้วยกลไกการป้อนผ่านเซอร์โวมอเตอร์ขั้นสูงและเครื่องเติมปริมาณที่แม่นยำ นอกจากนี้ การศึกษาประสิทธิภาพการบรรจุภัณฑ์ในปี 2024 ยังได้แสดงผลลัพธ์ที่น่าประทับใจอีกด้วย โดยโรงงานที่ปรับมาใช้ระบบอัตโนมัติเต็มรูปแบบสามารถลดต้นทุนแรงงานได้ประมาณ 40 เปอร์เซ็นต์ และคุณภาพของสินค้าที่ผลิตออกมายังดีขึ้นเกือบ 30 เปอร์เซ็นต์ เมื่อเทียบกับผู้ที่ยังใช้อุปกรณ์กึ่งอัตโนมัติอยู่

บทบาทของบริษัท ECHO Machinery Co., Ltd. ในการพัฒนาเทคโนโลยีถุงสำเร็จรูป

บริษัท ECHO Machinery Co., Ltd. อยู่แถวหน้าของการให้บริการด้านบรรจุภัณฑ์แบบยืดหยุ่น โดยนำเสนอเทคโนโลยีที่น่าประทับใจสู่ตลาด เช่น ระบบจัดการถุงแบบสองรางซึ่งช่วยลดเวลาที่ต้องเปลี่ยนอุปกรณ์ลงได้ประมาณสองในสาม ส่งผลให้สายการผลิตดำเนินไปอย่างราบรื่นยิ่งขึ้น นอกจากนี้ พวกเขายังพัฒนาเทคโนโลยีที่เรียกว่า ขาปิดผนึกปรับตัวเอง ซึ่งสามารถปรับให้เข้ากับความหนาของวัสดุที่แตกต่างกันได้โดยประมาณ ±0.2 มิลลิเมตร ทำให้ในกรณีที่ความชื้นเปลี่ยนแปลงระหว่างกระบวนการปิดผนึก ความล้มเหลวลดลงประมาณหนึ่งในสาม สิ่งเหล่านี้มีความหมายอย่างแท้จริงต่อผู้ผลิต เพราะเป็นการแก้ปัญหาที่ท้าทายในอุตสาหกรรมปัจจุบัน นั่นคือ การรักษาความสมบูรณ์ของผนึกให้ได้ไม่ว่าจะใช้แผ่นฟิล์มแบบใดในการบรรจุภัณฑ์อาหารและยา ซึ่งเป็นสิ่งสำคัญต่อการควบคุมคุณภาพ

การผสานระบบควบคุมอัจฉริยะและเทคโนโลยีการปิดผนึกเข้าด้วยกันสำหรับการดำเนินงานความเร็วสูง

เครื่องจักรบรรจุภัณฑ์แบบถุงสำเร็จรูปเจนเนอเรชันใหม่ในปัจจุบันมาพร้อมกับตัวควบคุม IIoT ซึ่งสามารถติดตามพารามิเตอร์ต่าง ๆ ได้มากกว่า 120 รายการแบบเรียลไทม์ ตัวอย่างพารามิเตอร์ที่สามารถติดตามได้ ได้แก่ แรงดึงของฟิล์มที่อยู่ในช่วงระหว่าง 2 ถึง 15 นิวตัน และอุณหภูมิของแท่งซีลที่อยู่ในช่วงระหว่าง 130 ถึง 200 องศาเซลเซียส ระบบโดยรวมมีหน้าที่รวบรวมข้อมูลทั้งหมดนี้เพื่อคาดการณ์ว่าเมื่อใดที่ชิ้นส่วนอาจเกิดการล้มเหลว ซอฟต์แวร์ AI อัจฉริยะสามารถตรวจจับสัญญาณของการสึกหรอได้ตั้งแต่ระยะเริ่มต้น ก่อนที่จะเกิดการเสียหายขึ้นจริง บางครั้งสามารถให้สัญญาณเตือนล่วงหน้าได้มากกว่าสามวัน ตามรายงานเกี่ยวกับโรงงานอัจฉริยะล่าสุดในปี 2025 ระบุว่า สถานประกอบการที่นำระบบขั้นสูงเหล่านี้ไปใช้กำลังเห็นผลลัพธ์ที่น่าประทับใจ สามารถดำเนินการผลิตได้อย่างราบรื่นประมาณ 92% ของเวลาในการดำเนินงาน ซึ่งสูงกว่าสายการผลิตแบบดั้งเดิมเกือบ 18 เปอร์เซ็นต์

ตัวชี้วัดประสิทธิภาพหลักในเครื่องบรรจุถุงสำเร็จรูปยุคใหม่

| เมตริก | เครื่องแบบดั้งเดิม | เครื่องอัจฉริยะ | การปรับปรุง |

|---|---|---|---|

| เวลาจริง | 0.8 วินาที/ถุง | 0.35 วินาที/ถุง | เร็วขึ้น 56% |

| ระยะเวลาเปลี่ยนเครื่อง | 45–90 นาที | 8–15 นาที | ลดลง 82% |

| การใช้พลังงาน | 12 กิโลวัตต์-ชั่วโมง | 7.2 กิโลวัตต์-ชั่วโมง | ประหยัดได้ 40% |

| เศษวัสดุทิ้งจากวัสดุ | 4.2% ของข้อมูลนำเข้า | 1.1% ของข้อมูลนำเข้า | ลดลง 74% |

นวัตกรรมเหล่านี้ช่วยให้ผู้ผลิตสามารถสอดคล้องกับข้อกำหนดด้านความยั่งยืนที่เข้มงวดขึ้น พร้อมทั้งตอบสนองความต้องการที่เพิ่มขึ้นสำหรับบรรจุภัณฑ์แบบซองที่ออกแบบเฉพาะบุคคลในกลุ่มธุรกิจอีคอมเมิร์ซและรีเทลแบบทันทีทันใด

การเปลี่ยนแปลงสู่ระบบดิจิทัลในอุตสาหกรรมบรรจุภัณฑ์: อุตสาหกรรม 4.0 และระบบอัจฉริยะแบบเรียลไทม์

วิธีที่ระบบอัตโนมัติกำลังเปลี่ยนแปลงประสิทธิภาพในกระบวนการบรรจุภัณฑ์แบบซอง

เครื่องบรรจุแบบถุงสำเร็จรูปในปัจจุบันสามารถทำงานในแต่ละรอบได้เร็วขึ้นประมาณ 23% ด้วยระบบอัตโนมัติที่ใช้มอเตอร์เซอร์โวอันทันสมัย ซึ่งช่วยลดการตรวจสอบโดยคนงาน เช่น ความแม่นยำในการเติมของเหลวที่ยังคงอยู่ในช่วงความแตกต่างประมาณครึ่งมิลลิลิตร และยังช่วยให้รอยต่อของถุงมีความแข็งแรงตามมาตรฐาน ตามรายงานปี 2024 จาก Flexible Packaging Alliance ระบุว่า โรงงานที่นำระบบนี้มาใช้ร่วมกับเครื่องเรียงพาเลทแบบหุ่นยนต์ สามารถเพิ่มกำลังการผลิตได้ประมาณ 18% พร้อมทั้งประหยัดพลังงานลง 14% ผู้ผลิตชั้นนำหลายรายจึงเริ่มนำระบบควบคุมการทำงานด้วย PLC ที่สามารถปรับแรงดันการปิดผนึกได้โดยอัตโนมัติขณะวัสดุเคลื่อนผ่าน ซึ่งปรับตั้งค่าแบบเรียลไทม์ตามการวัดความหนาจริง สำหรับอาหารว่างโดยเฉพาะ ปัญหาการปิดผนึกลดลงประมาณ 92% ทำให้การจัดการของเสียสำหรับผู้จัดการโรงงานที่ต้องจัดการกับผลิตภัณฑ์ที่ถูกปฏิเสธง่ายขึ้นมาก

Smart Packaging และการผสานรวมกับอุตสาหกรรม 4.0 เข้ากับเครื่องบรรจุถุงสำเร็จรูป

การผสานรวมของเซ็นเซอร์ที่รองรับ IoT และการประมวลผลแบบ Edge Computing ช่วยให้เครื่องทำถุงสำเร็จรูปสามารถปรับพารามิเตอร์การผลิตให้เหมาะสมได้ด้วยตนเอง ตัวอย่างเช่น ระบบไฮบริดที่รวมการตรวจสอบด้วยภาพกับการวิเคราะห์บนคลาวด์ จะปรับแรงดึงของฟิล์มโดยอัตโนมัติในระหว่างการทำงานความเร็วสูง (150+ ถุง/นาที) การผสานรวมอุตสาหกรรม 4.0 นี้ทำให้เกิด:

- การจัดการสูตรผลิตภัณฑ์จากระยะไกลในทุกฐานการผลิตทั่วโลก

- เครื่องปิดปากถุงความร้อนที่สามารถวินิจฉัยตนเองและทำนายการสึกหรอของอิเล็กโทรดล่วงหน้า 72 ชั่วโมงก่อนเกิดความล้มเหลว

- การติดตามการใช้พลังงานลงรายละเอียดถึงระดับใบปิดปากถุงแต่ละชุด

การตรวจสอบแบบเรียลไทม์และการบำรุงรักษาเชิงพยากรณ์เพื่อเพิ่มประสิทธิภาพการใช้งานสูงสุด

ตั้งแต่เริ่มใช้งานการติดตาม OEE แบบต่อเนื่องผ่านระบบ SCADA เมื่อปี 2022 สายการผลิตถุงบรรจุภัณฑ์ในอุตสาหกรรมยาได้รับประโยชน์อย่างมากจากการลดการหยุดทำงานที่ไม่คาดคิดลงประมาณ 41% โดยรวม โมดูลวิเคราะห์การสั่นสะเทือนสามารถตรวจจับปัญหาตลับลูกปืนมอเตอร์ที่ละเอียดอ่อนได้ตั้งแต่จุดเบี่ยงเบนเพียง 0.02 มม. ซึ่งแม่นยำกว่าระบบที่เราเคยใช้มากกว่า 6 เท่า นอกจากนี้ สถานประกอบการที่นำ AI มาใช้ในการตรวจจับความผิดปกติก็ได้รับผลลัพธ์ที่น่าทึ่งเช่นกัน ส่วนประกอบสำคัญอย่างระบบส่งฟิล์มด้วยเซอร์โวมอเตอร์มีอายุการใช้งานที่ยาวนานขึ้นระหว่างการเกิดข้อผิดพลาด โดยโรงงานต่างรายงานว่ามีอัตราการใช้งานได้ถึง 98.6% ระหว่างการเกิดข้อบกพร่องของส่วนประกอบสำคัญเหล่านี้

กรณีศึกษา: การนำ Digital Twin ไปใช้ในสายผลิตถุงสำเร็จรูปที่มีปริมาณการผลิตสูง

หนึ่งในบริษัทเครื่องสำอางที่ตั้งอยู่ในยุโรปสามารถเพิ่มความเร็วในการเปลี่ยนรูปแบบการผลิตได้ประมาณ 34% เมื่อพวกเขาเริ่มใช้ระบบดิจิทัลทวิน (Digital Twin) สำหรับสายการผลิตถุงบรรจุภัณฑ์ของตน แบบจำลองเสมือนนี้สามารถตรวจพบปัญหาในระบบลมอัดที่เป็นข้อจำกัดที่ทำให้ผลิตได้เพียง 110 ถุงต่อนาทีเท่านั้น หลังจากปรับปรุงแก้ไข พวกเขาสามารถเพิ่มอัตราการผลิตเป็น 144 ถุงต่อนาที โดยไม่ต้องลงทุนในอุปกรณ์ใหม่เลย ในปัจจุบัน ผู้จัดการฝ่ายการผลิตจะทำการทดสอบวัสดุบรรจุภัณฑ์หลากหลายชนิดภายในระบบดิจิทัลทวินก่อน เพื่อหลีกเลี่ยงการสิ้นเปลืองทรัพยากรจากต้นแบบจริงที่อาจล้มเหลว วิธีการนี้ช่วยลดของเสียในส่วนงานวิจัยและพัฒนา (R&D) ได้มากถึงประมาณสองในสามต่อปี ตามรายงานภายในของบริษัท

นวัตกรรมความยั่งยืนในเครื่องจักรบรรจุภัณฑ์ถุงสำเร็จรูป

ตอบสนองความต้องการบรรจุภัณฑ์ที่ยั่งยืนด้วยความสามารถในการปรับตัวของเครื่องจักร

ปัจจุบันเครื่องบรรจุแบบถุงสำเร็จรูปในท้องตลาดสามารถใช้งานกับวัสดุเกือบทุกประเภทได้ ประมาณร้อยละ 98 ของเครื่องสามารถใช้งานได้ดีทั้งกับฟิล์มที่นำกลับมาใช้ใหม่และฟิล์มที่ย่อยสลายได้ตามธรรมชาติ ซึ่งเรื่องนี้มีความสำคัญมาก เนื่องจากหลายประเทศทั่วโลกกำลังทยอยยกเลิกการใช้ผลิตภัณฑ์พลาสติกใช้ครั้งเดียวทิ้งที่เราคุ้นเคยกันดีอยู่แล้ว จากรายงานตลาดบรรจุภัณฑ์เกาหลีล่าสุดในปี 2024 ระบุว่า ผู้ผลิตประมาณสามในสี่ตอนนี้กำลังมองหาเครื่องจักรที่สามารถใช้งานกับวัสดุเคลือบผิวจากพืชและโครงสร้างวัสดุเดี่ยวที่เรียบง่ายเป็นพิเศษ สิ่งที่ทำให้เทคโนโลยีนี้มีคุณค่าต่อธุรกิจคือ บริษัทไม่จำเป็นต้องใช้จ่ายเงินเพิ่มเพื่อซื้อเครื่องมือใหม่เมื่อต้องเปลี่ยนระหว่างวัสดุต่างชนิด เช่น กระดาษผสมอลูมิเนียม หรือฟิล์ม PBAT ที่ย่อยสลายได้ซึ่งได้รับความนิยมเพิ่มขึ้นในช่วงหลัง

ลดของเสียจากวัสดุด้วยเทคโนโลยีการปิดผนึกที่แม่นยำ

ระบบปิดผนึกแบบเลเซอร์ที่มีความแม่นยำสูงสามารถควบคุมความแม่นยำในการปิดซองบรรจุภัณฑ์ได้ถึง 0.2 มม. ช่วยลดการสูญเสียของฟิล์มได้ถึง 18% เมื่อเทียบกับการใช้ระบบปิดผนึกแบบความร้อนทั่วไป ระบบตรวจสอบด้วยภาพแบบบูรณาการสามารถปรับค่าการปิดผนึกโดยอัตโนมัติสำหรับวัสดุที่เป็นมิตรกับสิ่งแวดล้อมที่บางพิเศษ (τ50µ) ป้องกันการปรับค่ามากเกินไป ซึ่งมักจะทำให้เกิดการใช้วัสดุเพิ่มขึ้น 5–7%

การออกแบบที่ประหยัดพลังงานในเครื่องทำซองบรรจุภัณฑ์สำเร็จรูปยุคใหม่

โมเดลรุ่นใหม่ล่าสุดมาพร้อมกับระบบเบรกแบบคืนพลังงานที่สามารถกู้คืนพลังงานจากการเคลื่อนที่ได้ถึง 35% จากกลไกการสร้างรูปแบบ-บรรจุ-ปิดผนึกในแนวตั้ง อุปกรณ์ควบคุมความถี่แบบแปรผันช่วยปรับภาระของมอเตอร์ให้เหมาะสมในระหว่างการผลิตแบบเป็นชุด ลดการใช้พลังงานขณะเครื่องทำงานว่างลงได้ถึง 52% ขณะเดียวกันยังคงกำลังการผลิตไว้ที่ระดับมากกว่า 200 ซอง/นาที การนวัตกรรมเหล่านี้ช่วยลดการใช้พลังงานรวมต่อหน่วยผลิต 1,000 ชิ้นให้เหลือเพียง 0.11 กิโลวัตต์-ชั่วโมง ซึ่งถือเป็นการปรับปรุงที่ดีขึ้นถึง 63% เมื่อเทียบกับปี 2020

โครงสร้างแบบโมดูลาร์และการจัดวางที่ยืดหยุ่นเพื่อตอบสนองความต้องการในการผลิตเฉพาะทาง

การติดตั้งเครื่องทำซองบรรจุภัณฑ์สำเร็จรูปที่สามารถขยายระบบได้ เพื่อรองรับสายการผลิตที่หลากหลาย

เครื่องทำถุงสำเร็จรูปในปัจจุบันมาพร้อมกับการตั้งค่าแบบโมดูลาร์ที่ทำให้การขยายกำลังการผลิตตามความต้องการเป็นเรื่องที่ง่ายขึ้นมาก ชิ้นส่วนแบบปลั๊กแอนด์เพลย์ทำงานร่วมกันผ่านการเชื่อมต่อมาตรฐาน ทำให้โรงงานสามารถปรับสายการผลิตได้ภายในไม่กี่ชั่วโมงแทนที่จะรอเป็นวัน ซึ่งมีความสำคัญมากเมื่อต้องจัดการกับผลิตภัณฑ์ที่แตกต่างกัน เช่น ซองซอสพริกขนาดเล็ก หรือถุงขนาดใหญ่สำหรับบรรจุยา ระบบแบบดั้งเดิมที่ติดตั้งถาวรไม่มีความยืดหยุ่นเท่านี้ ด้วยทางเลือกแบบโมดูลาร์ บริษัทสามารถขยายกำลังการผลิตได้ทีละขั้นโดยไม่จำเป็นต้องทิ้งเครื่องจักรเดิมทั้งหมดทุกครั้งที่ต้องการเข้าสู่ตลาดใหม่

การเปลี่ยนแปลงรูปแบบการผลิตอย่างรวดเร็วและความยืดหยุ่นของรูปแบบในระบบโมดูลาร์

เครื่องทำถุงสำเร็จรูปที่ทันสมัยที่สุดสามารถเปลี่ยนรูปแบบการผลิตได้ภายในเวลาไม่ถึง 15 นาที โดยใช้ชุดอุปกรณ์ปิดผนึกที่ปรับตั้งค่าได้อัตโนมัติ และการเปลี่ยนชิ้นส่วนโดยไม่ต้องใช้เครื่องมือ ความคล่องตัวนี้เกิดจากสามนวัตกรรม ได้แก่

- ระบบปรับตำแหน่งแบบมอเตอร์ไฟฟ้าที่สามารถปรับตั้งค่าขนาดของถุงโดยระบบดิจิทัล

- แผ่นติดตั้งแบบยูนิเวอร์แซลที่รองรับหัวจ่ายหลากหลายชนิด

- การจัดการสูตรแบบช่วยด้วย AI เพื่อปรับค่าพารามิเตอร์ทันที

ความยืดหยุ่นเช่นนี้ช่วยให้ผู้ผลิตสามารถบรรลุอัตราการใช้งาน 98% ขึ้นไป แม้ต้องผลิตในปริมาณน้อย ตามรายงานประสิทธิภาพบรรจุภัณฑ์ปี 2023

การวิเคราะห์แนวโน้ม: ความต้องการเฉพาะบุคคลในบรรจุภัณฑ์แบบยืดหยุ่นเพิ่มสูงขึ้น

บรรจุภัณฑ์แบบเฉพาะบุคคลได้รับความนิยมเพิ่มขึ้นอย่างมากในช่วงที่ผ่านมา ส่งผลให้ความต้องการเครื่องทำถุงบรรจุภัณฑ์สำเร็จรูปแบบยืดหยุ่นเพิ่มขึ้นประมาณ 42% ตั้งแต่ปี 2021 ตามรายงานแนวโน้มบรรจุภัณฑ์โลก (Global Packaging Trends Report) บริษัทต่างๆ กำลังมองหาเครื่องจักรที่สามารถรองรับคำขอพิเศษต่างๆ ในปัจจุบัน เช่น การออกแบบแบบจำกัดจำนวน ของตามฤดูกาล และแม้แต่ถุงบรรจุภัณฑ์ที่ออกแบบมาเฉพาะสำหรับแต่ละภูมิภาค โดยไม่ทำให้การผลิตช้าลงมากเกินไป สิ่งที่น่าสนใจคือแนวโน้มนี้สอดคล้องกับสิ่งที่เห็นในอุตสาหกรรมการผลิตโดยรวม เมื่อระบบอุตสาหกรรม 4.0 ถูกนำไปใช้มากขึ้น การมีระบบแบบโมดูลาร์ช่วยให้โรงงานสามารถปรับแต่งสายการผลิตได้ทันทีตามตัวเลขยอดขายจริง และพฤติกรรมการซื้อของผู้บริโภคในแต่ละช่วงเวลา

การสร้างสมดุลระหว่างความเร็วและความยั่งยืน: ความท้าทายใหม่แห่งประสิทธิภาพเครื่องทำถุงบรรจุภัณฑ์สำเร็จรูป

เครื่องทำถุงสำเร็จรูปในปัจจุบันสามารถผลิตบรรจุภัณฑ์ได้ประมาณ 400 ชิ้นต่อนาที โดยมีความสม่ำเสมอในการปิดผนึกอยู่ที่ประมาณ 99.3% ตามข้อมูลจาก PMMI ปี 2024 สิ่งนี้แสดงให้เห็นว่าการเป็นมิตรกับสิ่งแวดล้อมไม่จำเป็นต้องแลกมาด้วยความเร็วในการผลิต ความก้าวหน้าล่าสุดรวมถึงหัวจ่ายที่ควบคุมด้วยเลเซอร์ ซึ่งช่วยลดของเสียได้ประมาณ 8% ต่อครั้ง เนื่องจากความแม่นยำสูงในระดับไมครอน ในขณะที่ระบบตรวจสอบภาพอัจฉริยะที่ขับเคลื่อนด้วยปัญญาประดิษฐ์สามารถตรวจจับปัญหาการปิดผนึกที่เล็กที่สุดได้ทันที แม้แต่รอยที่เล็กเพียง 0.2 มม. จึงช่วยลดการสูญเสียวัสดุจากถุงบรรจุภัณฑ์ที่บกพร่องและต้องทิ้งไป

การวิเคราะห์ล่าสุดแสดงให้เห็นว่ายังมีผู้ผลิต 23% ที่ยังให้ความสำคัญกับความเร็วมากกว่าการออกแบบเพื่อสิ่งแวดล้อม แต่ผู้นวัตกรรมกำลังเชื่อมช่องว่างนี้ด้วย:

| เมตริก | ระบบความเร็วสูง | การออกแบบที่ยั่งยืน | แนวทางสมดุล |

|---|---|---|---|

| การใช้พลังงาน/ถุง | 18 วัตต์-ชั่วโมง | 12 วัตต์-ชั่วโมง | 14 วัตต์-ชั่วโมง |

| อัตราของเสียจากวัสดุ | 2.1% | 0.9% | 1.4% |

| เวลาหยุดสายการผลิตเฉลี่ย | 6.8 ชม./เดือน | 3.2 ชม./เดือน | 4.1 ชม./เดือน |

การปรับปรุงประสิทธิภาพโดยอาศัยข้อมูลนี้ ช่วยให้ผู้ผลิตชั้นนำสามารถลดการปล่อยก๊าซคาร์บอนไดออกไซด์ประจำปีลงได้ถึง 740 เมตริกตัน โดยไม่กระทบต่อปริมาณการผลิต เทคโนโลยีการปิดผนึกแบบไฮบริดในปัจจุบัน ทำให้เปลี่ยนรูปแบบการผลิตได้ภายใน 30 วินาที ช่วยให้ปรับตัวอย่างรวดเร็วต่อการใช้ฟิล์มที่สามารถนำกลับมาใช้ใหม่หรือย่อยสลายได้ทางชีวภาพ พร้อมทั้งรักษาความเร็วในการดำเนินงานให้สูงกว่า 400 ชิ้นต่อนาที

คำถามที่พบบ่อย (FAQ)

เครื่องบรรจุถุงสำเร็จรูปใช้ทำอะไร

เครื่องบรรจุถุงสำเร็จรูปใช้สำหรับการเติมและปิดผนึกถุงที่มีรูปทรงสำเร็จรูปแล้ว ในอุตสาหกรรมต่างๆ เช่น อุตสาหกรรมบรรจุภัณฑ์อาหาร อุตสาหกรรมยา และอื่นๆ

เครื่องบรรจุถุงสำเร็จรูปพัฒนาเปลี่ยนแปลงไปอย่างไรบ้าง

เครื่องทำถุงบรรจุภัณฑ์สำเร็จรูปได้พัฒนามาจากกระบวนการทำงานแบบแมนนวลไปสู่ระบบอัตโนมัติเต็มรูปแบบที่มีการควบคุมอัจฉริยะและเทคโนโลยีการปิดผนึกอัจฉริยะ ซึ่งช่วยเพิ่มประสิทธิภาพและลดของเสีย

บริษัท ECHO Machinery Co., Ltd มีบทบาทอย่างไรในการพัฒนาเทคโนโลยีถุงบรรจุภัณฑ์สำเร็จรูป?

บริษัท ECHO Machinery Co., Ltd เป็นผู้นำด้านโซลูชันการบรรจุภัณฑ์แบบยืดหยุ่น โดยได้แนะนำเทคโนโลยีต่าง ๆ เช่น การจัดการถุงแบบดูอัลแทร็ก (dual-track) และขาปิดผนึกที่ปรับตัวเองได้ เพื่อเพิ่มประสิทธิภาพการผลิต

ระบบควบคุมอัจฉริยะและเทคโนโลยีการปิดผนึกช่วยเพิ่มประสิทธิภาพเครื่องทำถุงบรรจุภัณฑ์สำเร็จรูปอย่างไร?

ระบบควบคุมอัจฉริยะและเทคโนโลยีการปิดผนึกช่วยให้สามารถตรวจสอบแบบเรียลไทม์ บำรุงรักษาเชิงพยากรณ์ และเพิ่มประสิทธิภาพการผลิต ช่วยลดเวลาการหยุดทำงานและลดการใช้พลังงาน

อุตสาหกรรม 4.0 ส่งผลต่อกระบวนการบรรจุถุงอย่างไร?

การผสานรวมอุตสาหกรรม 4.0 เข้ากับเครื่องทำถุงบรรจุภัณฑ์สำเร็จรูปช่วยให้เกิดการบรรจุภัณฑ์อัจฉริยะและปัญญาประดิษฐ์แบบเรียลไทม์ ซึ่งเพิ่มประสิทธิภาพการผลิตและความสามารถในการปรับแต่ง

สารบัญ

- จาก Manual ไปจนถึง Fully Automated เครื่องบรรจุภัณฑ์ถุงสำเร็จรูป และเครื่องปิดผนึก

- บทบาทของบริษัท ECHO Machinery Co., Ltd. ในการพัฒนาเทคโนโลยีถุงสำเร็จรูป

- การผสานระบบควบคุมอัจฉริยะและเทคโนโลยีการปิดผนึกเข้าด้วยกันสำหรับการดำเนินงานความเร็วสูง

- ตัวชี้วัดประสิทธิภาพหลักในเครื่องบรรจุถุงสำเร็จรูปยุคใหม่

-

การเปลี่ยนแปลงสู่ระบบดิจิทัลในอุตสาหกรรมบรรจุภัณฑ์: อุตสาหกรรม 4.0 และระบบอัจฉริยะแบบเรียลไทม์

- วิธีที่ระบบอัตโนมัติกำลังเปลี่ยนแปลงประสิทธิภาพในกระบวนการบรรจุภัณฑ์แบบซอง

- Smart Packaging และการผสานรวมกับอุตสาหกรรม 4.0 เข้ากับเครื่องบรรจุถุงสำเร็จรูป

- การตรวจสอบแบบเรียลไทม์และการบำรุงรักษาเชิงพยากรณ์เพื่อเพิ่มประสิทธิภาพการใช้งานสูงสุด

- กรณีศึกษา: การนำ Digital Twin ไปใช้ในสายผลิตถุงสำเร็จรูปที่มีปริมาณการผลิตสูง

- นวัตกรรมความยั่งยืนในเครื่องจักรบรรจุภัณฑ์ถุงสำเร็จรูป

- โครงสร้างแบบโมดูลาร์และการจัดวางที่ยืดหยุ่นเพื่อตอบสนองความต้องการในการผลิตเฉพาะทาง

- การสร้างสมดุลระหว่างความเร็วและความยั่งยืน: ความท้าทายใหม่แห่งประสิทธิภาพเครื่องทำถุงบรรจุภัณฑ์สำเร็จรูป

- คำถามที่พบบ่อย (FAQ)