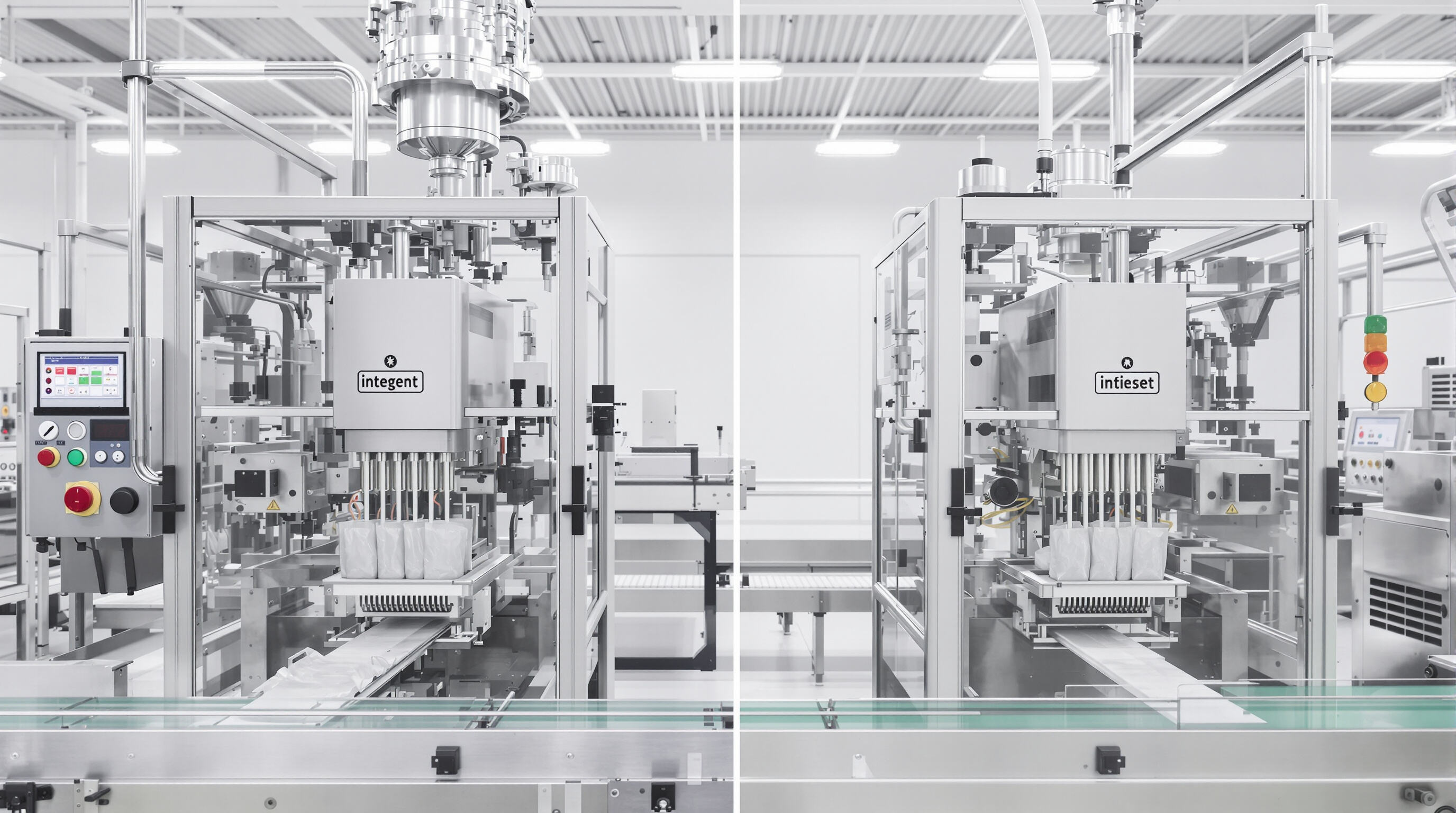

Fra manuel til fuldt automatiseret Maskine til forhåndsformede poser r og lukkemaskiner

At skifte fra gammeldags manuelt arbejde til automatiserede maskiner til forhåndsproducerede poser har virkelig ændret spillets regler for den fleksible emballageindustri. Tidligere måtte arbejdere fylde hver pose manuelt og samtidig nøje kontrollere lukkeindstillingerne, hvilket betød, at produktionen var uforlødeligt langsom med omkring 15 til 20 enheder i minuttet. Moderne automatiserede systemer kan i dag producere over 400 poser i minuttet med næsten ingen fejl, takket være avancerede servo-fremføringsmekanismer og præcise doseringsudstyr. En nylig gennemført undersøgelse af emballageeffektivitet i 2024 viste også imponerende resultater. Virksomheder, der gik over til fuld automatisering, rapporterede, at de reducerede deres lønomkostninger med cirka 40 procent og så en kvalitetsforbedring på næsten 30 procent i forhold til dem, der stadig anvendte halvautomatisk udstyr.

ECHO Machinery Co., Ltd.'s rolle i udviklingen af teknologien til forhåndsproducerede poser

ECHO Machinery Co., Ltd. er i fronten af fleksible emballageløsninger og introducerer nogle virkelig imponerende teknologier på markedet. Tag deres dobbelte baner til posehåndtering som eksempel – det reducerer de irriterende omstilningstider med omkring to tredjedele, hvilket gør produktionen mere effektiv. For nylig har de også arbejdet på en teknologi kaldet selvtillænsende lukkemekanismer. Denne teknologi tilpasser sig forskellige materialstykkelsesvarianter inden for cirka plus/minus 0,2 millimeter, og det betyder, at fejl under selve forseglingprocessen reduceres med cirka en tredjedel, selv når fugtindholdet svinger. For producenter betyder dette en reel fremskridt i kampen mod nogle af de udfordringer, industrien står over for i øjeblikket – at sikre holdbare forseglinger på tværs af alle slags filmkombinationer, både inden for fødevareemballage og farmaceutisk emballage, hvor kvalitetskontrol er afgørende.

Integration af smarte kontrolsystemer og forseglingsteknologier i højhastighedsoperationer

Nye generationer af premade pungemaskiner er nu udstyret med IIoT-controllere, der er i stand til at spore over 120 forskellige parametre i realtid. Dette omfatter ting som filmens spænding, som kan variere mellem 2 og 15 Newton, og temperaturer på forseglingssystemet mellem 130 og 200 grader Celsius. Det hele system fungerer ved at indsamle al denne data, så det kan forudsige, hvornår dele kan være ved at bryde ned. Smart AI-software opdager faktisk tegn på slid lang tid før noget går i stykker, og giver nogle gange advarsler mere end tre dage i forvejen. Ifølge en nylig rapport fra 2025 om smarte fabrikker, har virksomheder, der har adopteret disse avancerede systemer, også set imponerende resultater. De klarer at holde deres drift i gang i cirka 92 % af tiden, hvilket er 18 procentpoint bedre end traditionelle produktionslinjer.

Nøglepræstationsmetrikker i moderne premade pungemaskiner

| Metrisk | Traditionelle maskiner | Intelligente Maskiner | Forbedring |

|---|---|---|---|

| Cyklustid | 0,8 sek/punge | 0,35 sek/punge | 56 % hurtigere |

| Skiftetid | 45–90 minutter | 8–15 minutter | 82 % reduktion |

| Energiforbrug | 12 kW/h | 7,2 kW/h | 40 % besparelse |

| Materialeaffald | 4,2 % af input | 1,1 % af input | 74 % mindre |

Disse fremskridt gør det muligt for producenter at tilpasse sig strammere bæredygtighedsregler, mens de imødekommer den stigende efterspørgsel efter tilpassede poser i e-commerce og detailhandelssegmenter med hurtige indkøb.

Digital Transformation in Packaging: Industry 4.0 and Real-Time Intelligence

Hvordan automatisering ændrer effektiviteten i possefyldningsprocesser

Premade pungemaskiner kan i dag køre cyklusser ca. 23 % hurtigere takket være de avancerede servo-drevne automatiseringer. Dette reducerer behovet for menneskelig kontrol af eksempelvis fyldningsnøjagtighed, som forbliver inden for ca. et halvt milliliter afvigelse, og sikrer samtidig, at sømene holder ordentligt. Ifølge nogle nyeste tal fra Flexible Packaging Alliance i deres rapport fra 2024 så fabrikker, der kombinerede disse pungesystemer med robotpallere, en produktionsstigning på ca. 18 %, samtidig med at de sparede 14 % på energiomkostninger. Store navne i produktionen er nu begyndt at introducere disse PLC-styrede bevægelsessystemer, som justerer forseglingstrykket, mens materialerne passerer igennem, og tilpasser det løbende ud fra faktiske målinger af materialets tykkelse. Især for snacks har dette reduceret forseglingssproblemer med ca. 92 %, hvilket har gjort affaldshåndteringen meget lettere for fabrikschefer, som skal håndtere afviste produkter.

Smart forpakning og integration af Industry 4.0 med premade pungemaskiner

Samspillet mellem IoT-aktiverede sensorer og edge-computing gør det muligt for premade-posemaskiner at selvoptimerer produktionsparametre. For eksempel justerer hybrid-systemer, der kombinerer billedanalyse med cloud-baseret analyse, automatisk filmens spænding under højhastighedsoperationer (150+ poser/minut). Denne integration af Industry 4.0 muliggør:

- Fjernbetjent opsætningsstyring på tværs af globale produktionssteder

- Selvdiagnosticerende termosealere, der kan forudsige elektrodeslid 72+ timer før fejl

- Energiforbrugssporing ned til individuelle sealtænger

Overvågning i realtid og prediktiv vedligeholdelse for maksimal driftstid

Siden implementeringen af kontinuerlig OEE-overvågning gennem SCADA-systemer tilbage i 2022 har farmaceutiske pungproduktionslinjer oplevet et markant fald i uventet nedetid – en reduktion på cirka 41 % i alt. Vibrationsanalysemodulerne opdager nu de irriterende motorlejeproblemer ved afvigelser på blot 0,02 mm, hvilket gør dem cirka seks gange bedre til at opdage problemer end tidligere løsninger. Faciliteter, der har adopteret AI til at registrere anomalier, oplever også noget bemærkelsesværdigt. Kritiske dele som servodrevne filmfremdriftssystemer holder længere mellem sammenbrud, med fabrikker, der rapporterer en imponerende 98,6 % driftstid mellem fejl på disse essentielle komponenter.

Case Study: Implementering af Digital Twin i en højkapacitets linje til forfærdigede pung

Et europæisk kosmetikfirma så, at deres formatomstillingshastighed steg med cirka 34 %, da de begyndte at bruge en digital tvilling af deres poseproduktionslinje. Deres virtuelle model opdagede problemer med kompressorsystemer, som satte dem tilbage ved kun 110 poser per minut. Efter at have foretaget nogle justeringer, lykkedes det dem at øge tallet til 144 poser per minut uden behov for ny udstyr. I dag afvikler produktionschefer tester med forskellige emballagematerialer i den digitale tvilling først, hvilket sparer dem for at spilde ressourcer på mislykkede fysiske prototyper. Denne tilgang har reduceret affaldet fra forskning og udvikling med cirka to tredjedele årligt, ifølge interne rapporter.

Bæredygtighedsinnovationer i maskiner til forfremstillede poser

At imødekomme kravene til bæredygtig emballage gennem maskinens tilpasningsevne

De nuværende premade pungemaskiner kan i dag håndtere næsten ethvert materiale, og omkring 98 % af dem fungerer glimrende med både genbrugsmaterialer og biologisk nedbrydelige folier. Dette er virkelig vigtigt, da lande verden over langsomt er begyndt at afskaffe de engangsplastikprodukter, vi alle kender så godt. Ifølge det nylige koreanske emballagemarkedrapport fra 2024 leder omkring tre fjerdedele af producenterne nu specifikt efter udstyr, der fungerer med plantebaserede laminater og de enklere enkeltmaterialestrukturer. Det, der gør dette så værdifuldt for virksomheder, er, at de ikke behøver bruge ekstra penge på nye værktøjer, når de skifter mellem forskellige materialer som papir-aluminium-kombinationer eller de komposterbare PBAT-folier, som er blevet meget populære i senere tid.

Materialeaffaldsreduktion gennem præcisionslukketeknologier

Avancerede lasersystemer med høj nøjagtighed opnår en præcision på 0,2 mm i pungens søm, hvilket reducerer filmaffald med 18 % sammenlignet med traditionelle varmestænger. Integrale visionssystemer justerer automatisk sætningsparametre for ekstra tynde miljøvenlige materialer (τ50µ), hvilket forhindrer overkompensation, der typisk medfører et overskydende materialeforbrug på 5–7 %.

Energioptimerede design i moderne pungmaskiner

Nyeste modeller er udstyret med regenerativ bremseteknologi, som genopfanger 35 % af bevægelsesenergien fra vertikale form-fyld-sæt-mekanismer. Variabelfrekvensdrev optimerer motorens belastning under batchproduktion og reducerer stillestående strømforbrug med 52 %, mens produktionen opretholdes på 200+ pung/minut. Disse innovationer reducerer den samlede energiforbrug til 0,11 kWh per 1.000 enheder – en forbedring på 63 % siden 2020.

Modulære og fleksible konfigurationer tilpasset produktionens behov

Skalerbare pungmaskinopsætninger til varierede produktlinjer

Dagens færdige pungemaskiner leveres med modulære opsætninger, som gør det meget lettere at skabe opskalering af operationer efter behov. De tilslutbare dele fungerer sammen gennem standardforbindelser, så fabrikker kan justere deres produktionslinjer inden for blot få timer i stedet for at vente i dagevis. Dette er virkelig vigtigt, når man skal håndtere forskellige produkter som for eksempel de små ketchupposer sammenlignet med de store poser til medicin. Traditionelle faste systemer er ikke lige så fleksible. Med disse modulære løsninger kan virksomheder gradvist udvide deres produktion uden at kassere hele deres eksisterende udstyr hver gang, de ønsker at gå ind på et nyt markedsegment.

Hurtig udskiftning og formatfleksibilitet i modulære systemer

Fremragende maskiner til fremstilling af færdige poser opnår formatskift på under 15 minutter ved hjælp af selvtilløbende lukkemekanismer og udskiftning af komponenter uden brug af værktøj. Denne lethed skyldes tre innovationer:

- Motordrevne positioneringssystemer, der kalibrerer pungens dimensioner digitalt

- Universelle monteringsplader, der kan tilpasse forskellige fyldningsdyser

- AI-understøttet opskiftsstyring til øjeblikkelig parameterjustering

Denne fleksibilitet hjælper producenter med at opnå 98 %+ opetid, mens de kører korte partier, ifølge 2023-studier af emballagelinjens effektivitet.

Trendanalyse: Stigende efterspørgsel efter individualisering i fleksibelt emballage

Personlig emballage har virkelig fået fart i det seneste, hvilket har ført til, at efterspørgslen efter de fleksible maskiner til fremstilling af poser er steget med cirka 42 % siden 2021 ifølge Global Packaging Trends Report. Virksomheder leder efter udstyr, der kan håndtere alle slags særlige ønsker i dag – tænk begrænsede oplag, sæsonvarer og endda poser, der er skræddersyet til bestemte regioner, uden at produktionen bremser for meget. Det interessante er, hvordan dette passer perfekt med, hvad vi ser i hele produktionssektoren. Når Industri 4.0 bliver mere almindelig, betyder det, at fabrikker kan ændre deres produktionslinjer undervejs ud fra de faktiske salgstal og det, forbrugerne rent faktisk køber i et givent øjeblik.

At balancere hastighed og bæredygtighed: Næste fase inden for præstationsevne for maskiner til fremstilling af poser

De nuværende færdigproducerede pungemaskiner kan fremstille omkring 400 pakker hvert minut med en forseglingssamtidighed på ca. 99,3% ifølge PMMI-data fra 2024. Dette viser, at at være grøn ikke nødvendigvis skal gå ud over produktionshastigheden. De nyeste forbedringer inkluderer laserværtede fyldedys, som reducerer spildte produkter med ca. 8% hver gang, de kører, takket være deres ekstremt præcise kontrol på mikronniveau. Samtidig opdager intelligente visionssystemer drevet af kunstig intelligens endda små forseglingssvigt så små som 0,2 mm med det samme, så vi ikke ender med at spilde materialer på defekte pungemaskiner, som ellers skulle kasseres.

En nylig analyse viser, at 23% af producenterne stadig prioriterer hastighed over økodesign, men innovatorer er ved at dække dette hul med:

| Metrisk | Højhastighedssystemer | Bæredygtige designs | Afvejet tilgang |

|---|---|---|---|

| Energiforbrug\/punge | 18 Wh | 12 Wh | 14 Wh |

| Materialeaffaldsrate | 2.1% | 0.9% | 1.4% |

| Gennemsnitlig linjenedetid | 6,8 timer/måned | 3,2 timer/måned | 4,1 timer/måned |

Denne data-drevne optimering gør det muligt for førende producenter at reducere årlige CO2-udledninger med 740 metriske ton uden at gå på kompromis med produktionen. Hybrid-sejlingsteknologier gør det nu muligt at skifte formater på 30 sekunder og sikrer dermed hurtig tilpasning til genbrugelige eller nedbrydelige folier, mens driftshastighederne holdes over 400 ppm.

Ofte stillede spørgsmål (FAQ)

Hvornår bruges maskiner til forfærdigede poser?

Maskiner til forfærdigede poser anvendes til at fylde og forsegle forudformede poser inden for forskellige industrier, herunder fødevareemballage, farmaceutik og mere.

Hvordan har maskiner til forfærdigede poser udviklet sig over tid?

Maskiner til forhåndsproducerede poser er udviklet fra manuelle operationer til fuldt automatiserede systemer med smarte kontroller og intelligente lukketeknologier, hvilket forbedrer effektiviteten og reducerer affald.

Hvilken rolle spiller ECHO Machinery Co., Ltd i udviklingen af teknologi til forhåndsproducerede poser?

ECHO Machinery Co., Ltd er en ledende aktør inden for fleksibel emballage, som introducerer teknologier såsom dobbelte possehåndteringssystemer og selvanpassende lukkegreb til forbedret produktionseffektivitet.

Hvordan forbedrer smarte kontroller og lukketeknologier maskiner til forhåndsproducerede poser?

Smarte kontroller og lukketeknologier muliggør realtidsmonitorering, forudsigende vedligeholdelse og forbedret produktionseffektivitet, hvilket reducerer nedetid og energiforbrug.

Hvad er indflydelsen af Industri 4.0 på pakkning af poser?

Integreringen af Industri 4.0 med maskiner til forhåndsproducerede poser muliggør smart emballage og realtidsintelligens, hvilket forbedrer produktionseffektiviteten og tilpasningsevnen.

Indholdsfortegnelse

- Fra manuel til fuldt automatiseret Maskine til forhåndsformede poser r og lukkemaskiner

- ECHO Machinery Co., Ltd.'s rolle i udviklingen af teknologien til forhåndsproducerede poser

- Integration af smarte kontrolsystemer og forseglingsteknologier i højhastighedsoperationer

- Nøglepræstationsmetrikker i moderne premade pungemaskiner

-

Digital Transformation in Packaging: Industry 4.0 and Real-Time Intelligence

- Hvordan automatisering ændrer effektiviteten i possefyldningsprocesser

- Smart forpakning og integration af Industry 4.0 med premade pungemaskiner

- Overvågning i realtid og prediktiv vedligeholdelse for maksimal driftstid

- Case Study: Implementering af Digital Twin i en højkapacitets linje til forfærdigede pung

- Bæredygtighedsinnovationer i maskiner til forfremstillede poser

- Modulære og fleksible konfigurationer tilpasset produktionens behov

- At balancere hastighed og bæredygtighed: Næste fase inden for præstationsevne for maskiner til fremstilling af poser

- Ofte stillede spørgsmål (FAQ)