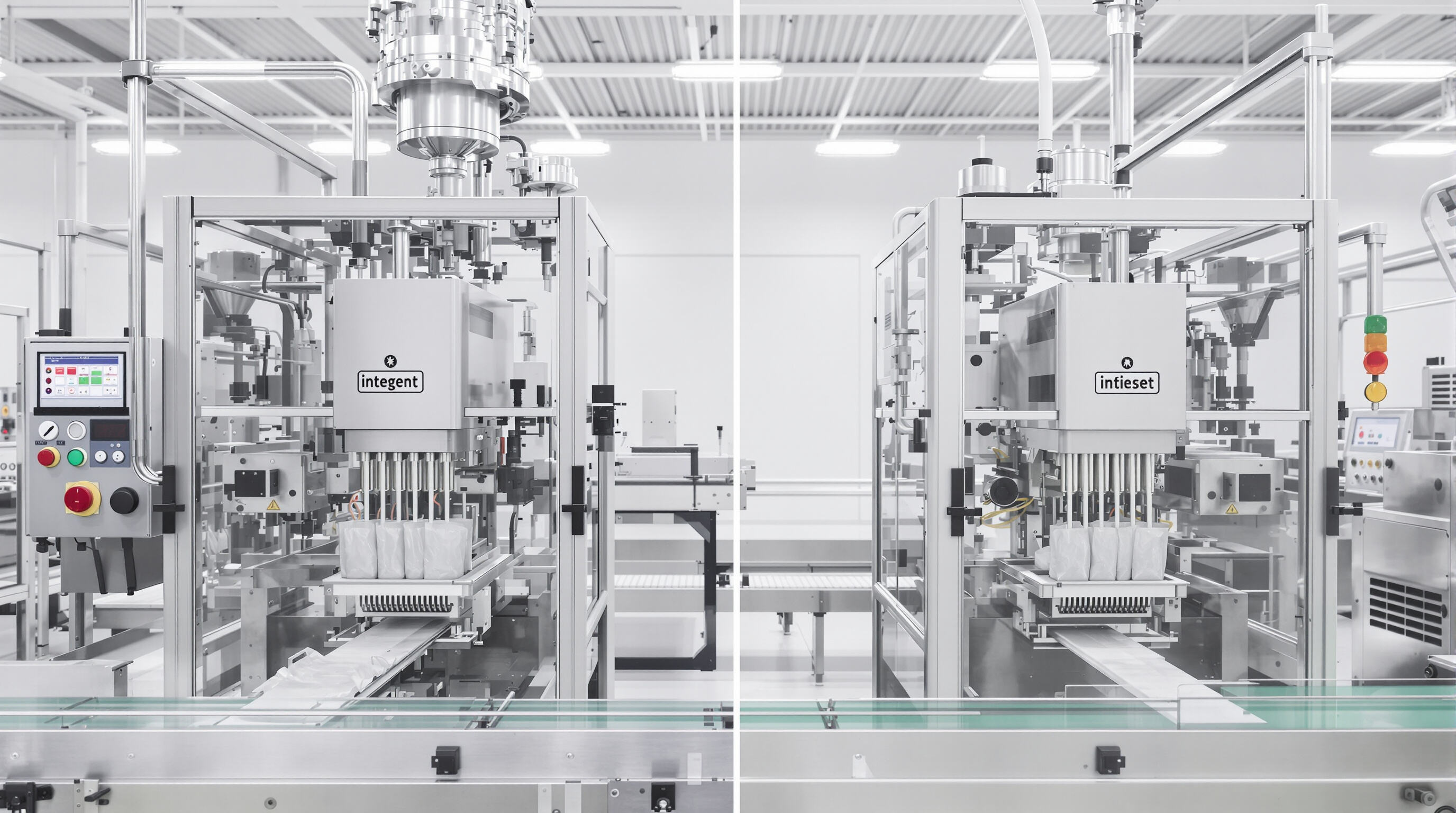

От ручного труда к полностью автоматизированному Машина для предварительно изготовленных пакетов и машины для герметизации

Переход от устаревшей ручной работы к автоматическим машинам для производства предварительно изготовленных пакетов действительно изменил правила игры для индустрии гибкой упаковки. Раньше рабочие должны были наполнять каждый пакет вручную, тщательно контролируя параметры герметизации, что означало крайне медленное производство — всего 15–20 единиц в минуту. Современные автоматизированные системы способны выпускать более 400 пакетов в минуту с почти нулевым количеством дефектов благодаря передовым механизмам подачи с сервоприводом и точным дозаторам объема. Недавнее исследование эффективности упаковки за 2024 год также показало впечатляющие результаты. Предприятия, полностью перешедшие на автоматизацию, сообщили о сокращении расходов на рабочую силу примерно на 40 % и улучшении качества продукции почти на 30 % по сравнению с теми, кто до сих пор использует полуавтоматическое оборудование.

Роль ECHO Machinery Co., Ltd. в развитии технологий предварительно изготовленных пакетов

Компания ECHO Machinery Co., Ltd находится на передовой в области гибких упаковочных решений и предлагает на рынок действительно впечатляющие технологии. Например, их система обработки пакетов с двойным направляющим резко сокращает время на переналадку, примерно на две трети, что позволяет производственным линиям работать намного эффективнее. Недавно они разработали технологию автоматической регулировки запечатывающих губок. Эта технология автоматически адаптируется к различной толщине материалов в пределах ±0,2 мм, что позволяет снизить количество бракованных упаковок примерно на треть при колебаниях влажности во время процесса запечатывания. Для производителей это означает реальное решение ряда сложных задач, стоящих перед отраслью сегодня — сохранение целостности шва на всех типах комбинаций пленок, используемых как в пищевой упаковке, так и в фармацевтике, где особенно важен контроль качества.

Интеграция интеллектуальных систем управления и технологий запечатывания в высокоскоростных операциях

Современные машины для производства пакетов нового поколения теперь оснащаются контроллерами IIoT, которые способны отслеживать более 120 различных параметров в реальном времени. Среди них — натяжение пленки в диапазоне от 2 до 15 Ньютонов и температура нагревательных элементов для запайки от 130 до 200 градусов Цельсия. Вся система направлена на сбор этой информации с целью прогнозирования выхода из строя компонентов. Интеллектуальное программное обеспечение на основе искусственного интеллекта выявляет признаки износа задолго до возникновения поломок, иногда выдавая предупредительные сигналы за три дня и более. Согласно недавнему отчету за 2025 год о работе «умных» заводов, предприятия, внедрившие эти передовые системы, демонстрируют впечатляющие результаты. Им удается поддерживать бесперебойную работу оборудования около 92% времени, что на 18 процентных пунктов превышает показатели традиционных производственных линий.

Ключевые показатели эффективности современных машин для производства пакетов

| Метрический | Традиционными машинами | Интеллектуальные машины | Улучшение |

|---|---|---|---|

| Время цикла | 0,8 сек/пакет | 0,35 сек/пакет | на 56% быстрее |

| Время смены оснастки | 45–90 минут | 8–15 минут | сокращение на 82% |

| Потребление энергии | 12 кВт·ч | 7,2 кВт·ч | экономия 40% |

| Материальные отходы | 4,2% от входных данных | 1,1% от входных данных | на 74% меньше |

Эти инновации позволяют производителям соответствовать ужесточающимся нормам устойчивого развития, а также удовлетворять растущий спрос на индивидуальные форматы пакетов в сегментах электронной коммерции и розничной торговли «самовывоза»

Цифровая трансформация в упаковке: Индустрия 4.0 и оперативный контроль

Как автоматизация меняет эффективность процессов упаковки в пакеты

Современные машины для производства упаковочных пакетов сегодня могут выполнять циклы примерно на 23% быстрее благодаря применению современных сервоприводов. Это сокращает необходимость ручного контроля, например, точности дозирования, которая остаётся в пределах половины миллилитра, а также обеспечивает надёжность швов. Согласно данным, опубликованным Flexible Packaging Alliance в их отчёте за 2024 год, предприятия, которые комбинировали эти пакетные системы с роботизированными паллетизаторами, отметили рост производства на 18%, при этом сэкономили 14% энергозатрат. Ведущие производители внедряют системы с PLC-управлением, которые регулируют давление уплотнения в зависимости от фактической толщины материалов во время их прохождения. Особенно для закусок это сократило проблемы с уплотнением примерно на 92%, что значительно упростило управление отходами для заводских менеджеров, занимающихся отбраковкой продукции.

Интеллектуальная упаковка и интеграция в рамках Индустрии 4.0 с использованием машин для производства упаковочных пакетов

Совмещение датчиков, подключенных к интернету вещей, и вычислений на периферийных устройствах позволяет автоматизировать оптимизацию параметров производства в автоматических машинах для упаковки в пакеты. Например, гибридные системы, объединяющие визуальный контроль и облачный анализ данных, автоматически регулируют натяжение пленки во время высокоскоростных операций (150+ пакетов/минута). Интеграция стандартов Индустрии 4.0 обеспечивает:

- Удаленное управление рецептами на производственных площадках по всему миру

- Термосварочные устройства с функцией самоанализа, способные прогнозировать износ электродов за 72+ часа до выхода из строя

- Контроль потребления энергии отдельными сварочными губками

Контроль в реальном времени и прогнозирующее техническое обслуживание для обеспечения максимального времени безотказной работы

С момента внедрения непрерывного отслеживания OEE через системы SCADA в 2022 году линии производства фармацевтических пакетиков столкнулись с существенным снижением незапланированного простоя — в целом на 41%. Модули анализа вибрации теперь выявляют надоедливые проблемы с подшипниками двигателя при отклонении всего 0,02 мм, что делает их примерно в шесть раз эффективнее в обнаружении неисправностей по сравнению с предыдущими методами. Предприятия, внедрившие ИИ для обнаружения аномалий, также сталкиваются с удивительными результатами. Критические компоненты, такие как сервоприводные системы подачи пленки, работают намного дольше между поломками, при этом предприятия сообщают об впечатляющем уровне 98,6% времени работы без сбоев для этих важных компонентов.

Кейс: Внедрение цифрового двойника на высокопроизводительной линии предварительно изготовленных пакетиков

Одна европейская компания в сфере косметики смогла увеличить скорость смены форматов производства примерно на 34 %, как только начала использовать цифровой двойник линии по производству пакетов. Виртуальная модель выявила проблемы в системе сжатого воздуха, которые ограничивали производительность всего 110 пакетов в минуту. После внесения некоторых корректировок им удалось повысить этот показатель до 144 пакетов в минуту, не прибегая к покупке нового оборудования. В наши дни менеджеры по производству сначала тестируют различные упаковочные материалы в рамках цифрового двойника, что позволяет избежать потерь ресурсов на неудачных физических прототипах. Согласно внутренним отчетам, такой подход сократил отходы на научные исследования и разработки примерно на две трети ежегодно.

Инновации в области устойчивого развития в оборудовании для предварительно изготовленных пакетов

Соответствие требованиям устойчивой упаковки благодаря адаптируемости оборудования

Современные автоматические машины для упаковки в мешки могут обрабатывать практически любой материал, при этом около 98% из них отлично работают как с перерабатываемыми, так и с биоразлагаемыми пленками. Это имеет большое значение, поскольку страны по всему миру постепенно отказываются от одноразовых пластиковых изделий, которые хорошо известны всем. Согласно недавнему отчету о рынке упаковки в Южной Корее за 2024 год, около трех четвертей производителей теперь ищут оборудование, совместимое с ламинатами на растительной основе и простыми однослойными структурами. Особенно ценным для компаний является то, что им не нужно тратить дополнительные средства на новые инструменты при переходе между различными материалами, такими как комбинации бумаги и алюминия, или компостируемыми пленками PBAT, которые в последнее время становятся все более популярными.

Сокращение отходов материалов с помощью технологий точечной герметизации

Системы герметизации с продвинутым лазерным наведением обеспечивают точность 0,2 мм в швах пакетов, уменьшая отходы пленки на 18% по сравнению с традиционными нагревательными элементами. Встроенные системы визуального контроля автоматически регулируют параметры герметизации для сверхтонких экологически чистых материалов (τ50µ), предотвращая чрезмерную компенсацию, которая обычно добавляет 5–7% избыточного расхода материала.

Энергоэффективные конструкции современных машин для формирования пакетов

Новейшие модели оснащены системами рекуперативного торможения, которые восстанавливают 35% энергии движения от вертикальных механизмов формирования, заполнения и герметизации. Приводы с переменной частотой оптимизируют нагрузку двигателей во время серийного производства, снижая потребление электроэнергии в режиме ожидания на 52%, сохраняя при этом выход 200+ пакетов в минуту. Эти инновации уменьшают общие энергозатраты до 0,11 кВт·ч на 1000 единиц продукции — улучшение на 63% с 2020 года.

Модульные и гибкие конфигурации для настраиваемых производственных нужд

Масштабируемые комплектации машин для формирования пакетов для разнообразных продуктовых линеек

Современные полуавтоматические машины для упаковки в мешки поставляются с модульной конструкцией, которая значительно упрощает расширение операций по мере необходимости. Блоки с подключаемыми деталями работают совместно через стандартные соединения, поэтому предприятия могут изменять свои производственные линии всего за несколько часов вместо нескольких дней. Это особенно важно при работе с различными продуктами, например, с маленькими пакетиками кетчупа по сравнению с большими пакетами для лекарств. Традиционные стационарные системы не обладают такой гибкостью. Благодаря таким модульным решениям компании могут постепенно расширять производство, не выбрасывая всё существующее оборудование каждый раз, когда захотят выйти на новый сегмент рынка.

Быстрая смена оснастки и гибкость форматов в модульных системах

Современные машины для упаковки в предварительно изготовленные мешки выполняют смену формата менее чем за 15 минут благодаря автоматически регулируемым запайным губкам и замене компонентов без использования инструментов. Такая оперативность обеспечивается благодаря трём инновациям:

- Моторизованные системы позиционирования, которые калибруют размеры мешков в цифровом виде

- Универсальные монтажные пластины для различных заправочных насадок

- Управление рецептами с помощью ИИ для мгновенной настройки параметров

Такая гибкость помогает производителям достичь 98% и более времени безотказной работы при производстве небольших партий, согласно исследованиям эффективности упаковочных линий за 2023 год.

Анализ тенденций: рост спроса на индивидуальную настройку в сегменте гибкой упаковки

Персонализированная упаковка в последнее время получила широкое распространение, что привело к увеличению спроса на гибкие машины для производства предварительно изготовленных пакетов примерно на 42% с 2021 года, согласно данным Global Packaging Trends Report. В настоящее время компании ищут оборудование, которое может справляться с самыми разными специальными запросами — ограниченные тиражи, сезонные изделия и даже пакеты, адаптированные под конкретные регионы, без значительного замедления производства. Интересно, что это полностью соответствует общей ситуации в производственной отрасли. По мере того как концепция Industry 4.0 становится более распространенной, модульные системы позволяют фабрикам оперативно корректировать линии производства в зависимости от реальных показателей продаж и того, что потребители покупают в конкретный момент времени.

Сочетание скорости и устойчивости: следующий этап в развитии производительности оборудования для изготовления предварительно изготовленных пакетов

Современные автоматические машины для упаковки в пакеты могут производить около 400 упаковок каждую минуту, при этом стабильность герметизации достигает примерно 99,3% согласно данным PMMI за 2024 год. Это показывает, что забота об окружающей среде не обязательно должна происходить за счет скорости производства. Последние инновации включают в себя наполнительные насадки с лазерным наведением, которые сокращают количество испорченной продукции примерно на 8% за каждый цикл благодаря чрезвычайно точному контролю на уровне микронов. В то же время, интеллектуальные системы технического зрения, основанные на искусственном интеллекте, сразу выявляют даже самые незначительные дефекты герметизации размером всего 0,2 мм, поэтому мы не тратим материалы впустую на бракованные пакеты, которые впоследствии пришлось бы выбросить.

Недавний анализ показал, что 23% производителей по-прежнему отдают приоритет скорости, а не экологичному дизайну, но новаторы преодолевают этот разрыв с помощью:

| Метрический | Высокоскоростные системы | Устойчивые дизайны | Сбалансированный подход |

|---|---|---|---|

| Потребление энергии/пакет | 18 Вт·ч | 12 Вт·ч | 14 Вт·ч |

| Уровень отходов материала | 2.1% | 0.9% | 1.4% |

| Среднее время простоя линии | 6,8 ч/мес. | 3,2 ч/мес. | 4,1 ч/мес. |

Эта оптимизация на основе данных позволяет ведущим производителям сокращать годовые выбросы углерода на 740 метрических тонн без снижения объемов производства. Гибридные технологии уплотнения теперь позволяют выполнять смену форматов за 30 секунд, обеспечивая быструю адаптацию к перерабатываемым или биоразлагаемым пленкам при сохранении рабочих скоростей выше 400 шт./мин.

Часто задаваемые вопросы (FAQ)

Для чего используются машины для упаковки в готовые пакеты?

Машины для упаковки в готовые пакеты используются для заполнения и герметизации предварительно сформованных пакетов в различных отраслях промышленности, включая пищевую упаковку, фармацевтику и другие.

Как развивались машины для упаковки в готовые пакеты со временем?

Машины для упаковки в предварительно изготовленные пакеты эволюционировали от ручных операций к полностью автоматизированным системам со смарт-контролем и интеллектуальными технологиями герметизации, что повысило эффективность и сократило отходы.

Какую роль играет компания ECHO Machinery Co., Ltd в разработке технологии предварительно изготовленных пакетов?

ECHO Machinery Co., Ltd является лидером в области гибких упаковочных решений, внедряя такие технологии, как двухканальная обработка пакетов и саморегулирующиеся уплотнительные пластины для повышения производительности.

Как смарт-контроль и технологии герметизации улучшают машины для упаковки в предварительно изготовленные пакеты?

Смарт-контроль и технологии герметизации позволяют осуществлять мониторинг в реальном времени, предиктивное обслуживание и повышают производительность, сокращая простой и потребление энергии.

Какое влияние Industry 4.0 оказывает на процессы упаковки в пакеты?

Интеграция Industry 4.0 с машинами для упаковки в предварительно изготовленные пакеты обеспечивает интеллектуальную упаковку и обработку информации в реальном времени, повышая эффективность производства и возможности кастомизации.

Содержание

- От ручного труда к полностью автоматизированному Машина для предварительно изготовленных пакетов и машины для герметизации

- Роль ECHO Machinery Co., Ltd. в развитии технологий предварительно изготовленных пакетов

- Интеграция интеллектуальных систем управления и технологий запечатывания в высокоскоростных операциях

- Ключевые показатели эффективности современных машин для производства пакетов

-

Цифровая трансформация в упаковке: Индустрия 4.0 и оперативный контроль

- Как автоматизация меняет эффективность процессов упаковки в пакеты

- Интеллектуальная упаковка и интеграция в рамках Индустрии 4.0 с использованием машин для производства упаковочных пакетов

- Контроль в реальном времени и прогнозирующее техническое обслуживание для обеспечения максимального времени безотказной работы

- Кейс: Внедрение цифрового двойника на высокопроизводительной линии предварительно изготовленных пакетиков

- Инновации в области устойчивого развития в оборудовании для предварительно изготовленных пакетов

- Модульные и гибкие конфигурации для настраиваемых производственных нужд

- Сочетание скорости и устойчивости: следующий этап в развитии производительности оборудования для изготовления предварительно изготовленных пакетов

- Часто задаваемые вопросы (FAQ)