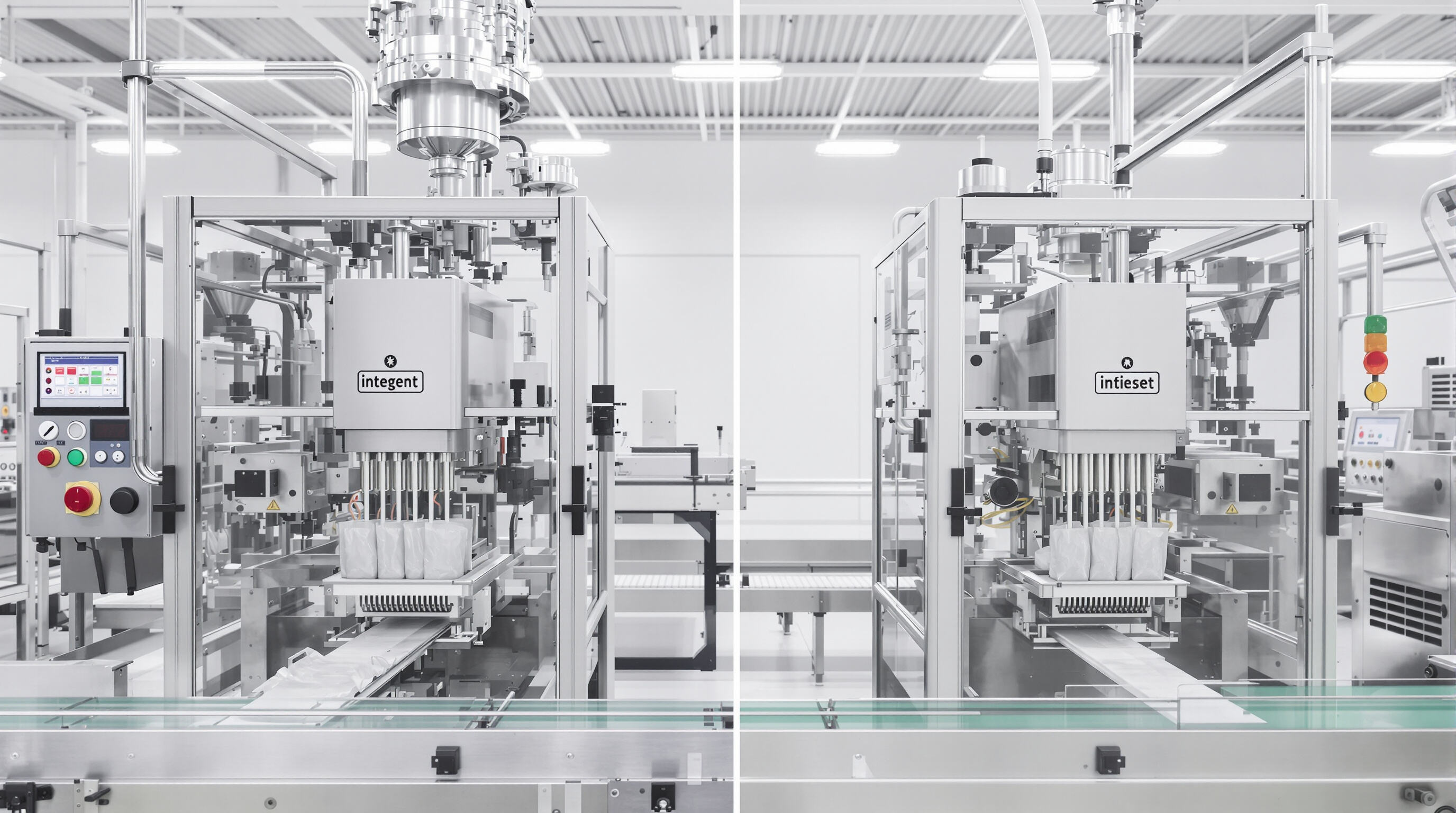

De manuel à entièrement automatisé Machine à poches préformées s et machines d'étanchéification

Le passage du travail manuel traditionnel aux machines automatiques pour sachets préformés a véritablement transformé le secteur de l'emballage souple. Autrefois, les ouvriers devaient remplir chaque sachet à la main tout en contrôlant soigneusement les paramètres de scellement, ce qui rendait la production extrêmement lente, environ 15 à 20 unités par minute. Les systèmes automatisés modernes peuvent produire plus de 400 sachets par minute avec presque aucun défaut, grâce à des mécanismes d'alimentation servo-électroniques avancés et à des doseurs volumétriques précis. Une étude récente sur l'efficacité de l'emballage en 2024 a également révélé des résultats impressionnants. Les usines qui ont adopté la pleine automatisation ont indiqué une réduction de leurs coûts de main-d'œuvre d'environ 40 % et une amélioration de la qualité de production d'environ 30 % par rapport à celles utilisant encore des équipements semi-automatiques.

Le rôle de ECHO Machinery Co., Ltd. dans le développement de la technologie des sachets préformés

ECHO Machinery Co., Ltd se trouve à l'avant-garde des solutions d'emballage flexible, apportant sur le marché des technologies particulièrement impressionnantes. Prenons par exemple leur système de manutention de poches à double voie, qui réduit les temps de changement d'environ deux tiers, rendant ainsi les lignes de production beaucoup plus fluides. Récemment, ils ont également travaillé sur un système de mâchoires de soudure autoréglables. Cette technologie s'adapte en pratique aux différentes épaisseurs de matériau, avec une tolérance d'environ plus ou moins 0,2 millimètres, ce qui permet de réduire d'environ un tiers les défaillances lorsque des variations d'humidité surviennent pendant les processus de soudage. Pour les fabricants, cela représente une avancée concrète face à certains défis complexes auxquels l'industrie fait face actuellement : maintenir l'étanchéité sur toutes sortes de combinaisons de films utilisés, autant dans l'emballage alimentaire que dans les emballages pharmaceutiques, là où la maîtrise de la qualité est primordiale.

Intégration de commandes intelligentes et de technologies de soudage dans les opérations à grande vitesse

Les machines de nouvelle génération pour poches préfabriquées sont désormais équipées de contrôleurs IIoT capables de suivre plus de 120 paramètres différents en temps réel. Cela inclut par exemple la tension du film, comprise entre 2 et 15 Newtons, ainsi que la température des barres de soudage, allant de 130 à 200 degrés Celsius. L'ensemble du système fonctionne en collectant toutes ces données afin de prédire à l'avance les éventuelles défaillances des pièces. Un logiciel d'intelligence artificielle détecte en effet les signes d'usure bien avant qu'une panne ne se produise, émettant parfois des signaux d'alerte plus de trois jours à l'avance. Selon un récent rapport de 2025 sur les usines intelligentes, les installations ayant adopté ces systèmes avancés obtiennent également des résultats impressionnants. Leur taux de disponibilité atteint environ 92 %, ce qui représente une amélioration de près de 18 points de pourcentage par rapport aux lignes de production traditionnelles.

Indicateurs clés de performance des machines modernes pour poches préfabriquées

| Pour les produits de base | Machines traditionnelles | Machines intelligentes | Amélioration |

|---|---|---|---|

| Temps de cycle | 0,8 seconde/pochette | 0,35 seconde/pochette | 56 % plus rapide |

| Durée de changement de configuration | 45 à 90 minutes | 8 à 15 minutes | réduction de 82 % |

| Consommation d'énergie | 12 kW/h | 7,2 kW/h | économies de 40 % |

| Déchets matériels | 4,2 % de l'entrée | 1,1 % de l'entrée | 74 % de moins |

Ces avancées permettent aux fabricants de se conformer aux réglementations environnementales de plus en plus strictes, tout en répondant à une demande croissante de formats de pochettes personnalisés dans les segments du commerce électronique et du commerce de proximité.

Transformation numérique dans l'emballage : Industrie 4.0 et intelligence en temps réel

Comment l'automatisation redéfinit l'efficacité des processus d'emballage en pochettes

Les machines à poches préfabriquées d'aujourd'hui peuvent effectuer des cycles environ 23 % plus rapides grâce à ces automatisations servoélectriques sophistiquées. Cela réduit l'intervention humaine nécessaire pour vérifier des paramètres tels que la précision du remplissage, qui reste dans une marge d'environ demi-millilitre, et garantit également que les coutures résistent correctement. Selon un rapport récent de l'Flexible Packaging Alliance publié en 2024, les installations ayant couplé ces systèmes de poches avec des palettiseurs robotiques ont vu leur production augmenter d'environ 18 %, tout en réalisant une économie de 14 % sur les coûts énergétiques. Les grands fabricants déploient désormais des configurations de mouvement contrôlées par API qui ajustent la pression de scellement en fonction du passage des matériaux, s'adaptant en temps réel selon les mesures réelles de l'épaisseur. Spécialement pour les aliments salés, cela a réduit les problèmes de scellement d'environ 92 %, simplifiant ainsi la gestion des déchets pour les responsables d'usine confrontés aux produits rejetés.

Emballage intelligent et intégration Industry 4.0 avec les machines à poches préfabriquées

La convergence des capteurs connectés à l'IoT et du calcul en périphérie permet aux machines à poches préfabriquées d'auto-optimiser leurs paramètres de production. Par exemple, les systèmes hybrides combinant inspection visuelle et analytique basée sur le cloud ajustent automatiquement la tension du film pendant les opérations à grande vitesse (150+ poches/minute). Cette intégration Industry 4.0 permet :

- La gestion à distance des recettes sur l'ensemble des sites de production mondiaux

- Des soudeuses auto-diagnostiques capables de prédire l'usure des électrodes 72 heures ou plus avant la panne

- Le suivi de la consommation d'énergie jusqu'aux mâchoires de soudage individuelles

La surveillance en temps réel et la maintenance prédictive pour une disponibilité maximale

Depuis la mise en œuvre d'un suivi continu de l'OEE via des systèmes SCADA en 2022, les lignes de production de poches pharmaceutiques ont connu une baisse significative des arrêts imprévus — une réduction globale d'environ 41 %. Les modules d'analyse vibratoire détectent désormais les problèmes gênants au niveau des roulements moteurs dès 0,02 mm d'écart, ce qui les rend environ six fois plus efficaces pour repérer les anomalies par rapport à ce que nous utilisions auparavant. Les sites ayant adopté l'intelligence artificielle pour la détection des anomalies constatent également quelque chose de remarquable. Les pièces critiques telles que les systèmes d'entraînement du film par servomoteurs durent beaucoup plus longtemps entre chaque panne, les usines rapportant un taux d'utilisation impressionnant de 98,6 % entre les pannes sur ces composants essentiels.

Étude de cas : Implémentation d'un jumeau numérique sur une ligne de poches préfabriquées à haut débit

Une entreprise cosmétique basée en Europe a constaté que ses changements de formats s'effectuaient environ 34 % plus rapidement lorsqu'elle a commencé à utiliser un jumeau numérique de sa ligne de production de pochettes. Leur modèle virtuel a identifié des problèmes au niveau des systèmes d'air comprimé qui les limitaient à seulement 110 pochettes par minute. Après quelques ajustements, ils ont réussi à porter ce nombre à 144 pochettes par minute, sans avoir besoin d'équipements supplémentaires. Aujourd'hui, les responsables de production effectuent d'abord des tests sur différents matériaux d'emballage au sein du jumeau numérique, ce qui leur évite de gaspiller des ressources sur des prototypes physiques voués à l'échec. Selon des rapports internes, cette approche permet de réduire les déchets liés à la recherche et au développement d'environ deux tiers chaque année.

Innovations en matière de durabilité dans les machines pour pochettes préfabriquées

Répondre aux exigences d'emballage durable grâce à l'adaptabilité des machines

Aujourd'hui, les machines préfabriquées pour les poches peuvent manipuler presque n'importe quel matériau, environ 98 % d'entre elles fonctionnant très bien avec les films recyclables et biodégradables. C'est vraiment important, car les pays du monde entier s'équipent progressivement de ces produits en plastique à usage unique que nous connaissons tous bien. Selon ce récent rapport sur le marché coréen de l'emballage de 2024, environ les trois quarts des fabricants recherchent désormais spécifiquement des équipements compatibles avec les laminés à base de plantes et les structures mono-matériaux plus simples. Ce qui rend cela si précieux pour les entreprises, c'est qu'elles n'ont pas besoin d'investir dans de nouveaux outillages lorsqu'elles passent d'un matériau à un autre, comme les combinaisons papier-aluminium ou les films PBAT compostables qui sont devenus très populaires récemment.

Réduction des déchets de matière grâce à des technologies de scellement précises

Les systèmes de soudure guidés par laser avancés atteignent une précision de 0,2 mm au niveau des coutures des sachets, réduisant ainsi le gaspillage de film de 18 % par rapport aux barres chauffantes traditionnelles. Les systèmes de vision intégrés ajustent automatiquement les paramètres de soudure pour les matériaux écologiques ultra-fins (τ50µ), empêchant les surcompensations qui ajoutent généralement 5 à 7 % de consommation excédentaire de matériau.

Conceptions Écoénergétiques des Machines Modernes à Sachets Préformés

Les derniers modèles intègrent des systèmes de freinage régénérateurs capables de récupérer 35 % de l'énergie cinétique provenant des mécanismes de formage-remplissage-fermeture verticaux. Les variateurs de fréquence optimisent la charge des moteurs durant la production par lots, réduisant la consommation d'énergie au ralenti de 52 % tout en maintenant une cadence de production supérieure à 200 sachets/minute. Ces innovations réduisent la consommation énergétique totale à 0,11 kWh par 1 000 unités, soit une amélioration de 63 % depuis 2020.

Configurations Modulaires et Flexibles pour Répondre à des Besoins de Production Personnalisés

Installations Évolutives pour Machines à Sachets Préformés Adaptées à des Lignes de Produits Variées

Les machines d'aujourd'hui pour pochettes prêtes à l'emploi sont dotées de configurations modulaires qui rendent beaucoup plus facile l'expansion des opérations selon les besoins. Les éléments interchangeables fonctionnent ensemble via des connexions standard, permettant ainsi aux usines d'ajuster leurs lignes de production en seulement quelques heures au lieu d'attendre plusieurs jours. Cela fait toute la différence lorsqu'il s'agit de gérer différents produits, comme ces petits sachets de ketchup par rapport aux grands sacs utilisés pour les médicaments. Les anciens systèmes fixes ne sont pas aussi flexibles. Grâce à ces solutions modulaires, les entreprises peuvent progressivement étendre leur production sans devoir remplacer complètement leur machinerie existante à chaque fois qu'elles souhaitent pénétrer un nouveau segment de marché.

Changement rapide et flexibilité des formats dans les systèmes modulaires

Les machines de pointe pour pochettes préfabriquées réalisent des changements de format en moins de 15 minutes grâce à des mâchoires de scellage auto-réglables et à des échanges d'éléments sans outils. Cette réactivité découle de trois innovations :

- Des systèmes de positionnement motorisés qui calibrent numériquement les dimensions des pochettes

- Plaques de montage universelles s'adaptant à diverses buses de remplissage

- Gestion des recettes assistée par l'IA pour des ajustements instantanés des paramètres

Une telle flexibilité permet aux fabricants d'atteindre un temps d'activité supérieur à 98 % tout en exécutant des petites séries, selon les études sur l'efficacité des lignes d'emballage de 2023.

Analyse des tendances : Demande croissante de personnalisation dans l'emballage flexible

L'emballage personnalisé connaît un véritable essor récemment, entraînant une augmentation d'environ 42 % de la demande pour ces machines flexibles de fabrication de pochettes préformées depuis 2021, selon le rapport Global Packaging Trends. Les entreprises recherchent désormais du matériel capable de répondre à toutes sortes de demandes spéciales : pensez à des designs en édition limitée, des produits saisonniers, voire même des pochettes adaptées à des régions spécifiques, sans ralentir outre mesure la production. Ce qui est intéressant, c'est la manière dont cela s'intègre parfaitement à ce que nous observons dans l'ensemble du secteur manufacturier. Avec la montée en popularité d'Industry 4.0, disposer de systèmes modulaires permet aux usines d'ajuster leurs lignes de production en temps réel, en fonction des chiffres de ventes et de ce que les consommateurs achètent réellement à chaque instant.

Allier vitesse et durabilité : le prochain défi en matière de performance des machines à pochettes préformées

Les machines préfabriquées d'aujourd'hui peuvent produire environ 400 emballages chaque minute, avec une consistance d'étanchéité atteignant environ 99,3 %, selon les données de PMMI de 2024. Cela montre que respecter l'environnement ne doit pas nécessairement nuire à la vitesse de production. Les dernières améliorations incluent des buses de remplissage guidées par laser qui réduisent les pertes de produits d'environ 8 % à chaque utilisation grâce à un contrôle extrêmement précis au niveau micrométrique. Par ailleurs, les systèmes d'imagerie intelligents alimentés par l'intelligence artificielle détectent immédiatement les moindres problèmes d'étanchéité, même aussi petits que 0,2 mm, évitant ainsi de gaspiller des matériaux pour des pochettes défectueuses devant être jetées.

Une analyse récente révèle que 23 % des fabricants privilégient encore la vitesse par rapport aux conceptions écologiques, mais les innovateurs comblent cet écart grâce à :

| Pour les produits de base | Systèmes Haute Vitesse | Sustainable Designs | Approche Équilibrée |

|---|---|---|---|

| Consommation d'énergie/Pochette | 18 Wh | 12 Wh | 14 Wh |

| Taux de Déchets Matériels | 2.1% | 0.9% | 1.4% |

| Temps d'arrêt moyen par ligne | 6,8 h/mois | 3,2 h/mois | 4,1 h/mois |

Cette optimisation basée sur les données permet aux fabricants leaders de réduire leurs émissions annuelles de carbone de 740 tonnes métriques sans nuire à la production. Les technologies de scellement hybrides permettent désormais des changements de format en 30 secondes, assurant une adaptation rapide aux films recyclables ou biodégradables tout en maintenant des vitesses opérationnelles supérieures à 400 ppm.

Frequently Asked Questions (FAQ)

À quoi servent les machines à sacs préformés ?

Les machines à sacs préformés sont utilisées pour le remplissage et le scellement de sacs préformés dans diverses industries, notamment l'emballage alimentaire, la pharmacie, entre autres.

Comment les machines à sacs préformés ont-elles évolué au fil du temps ?

Les machines à sacs préfabriqués ont évolué, passant de fonctionnements manuels à des systèmes entièrement automatisés dotés de commandes intelligentes et de technologies de scellement avancées, améliorant ainsi l'efficacité et réduisant les déchets.

Quel rôle ECHO Machinery Co., Ltd joue-t-il dans le développement de la technologie des sacs préfabriqués ?

ECHO Machinery Co., Ltd est un leader dans les solutions d'emballage flexible, introduisant des technologies telles que la manipulation des sacs sur deux voies et les mâchoires de scellement autoréglables pour améliorer l'efficacité de la production.

Comment les commandes intelligentes et les technologies de scellement améliorent-elles les machines à sacs préfabriqués ?

Les commandes intelligentes et les technologies de scellement permettent une surveillance en temps réel, une maintenance prédictive et une amélioration de l'efficacité de production, réduisant ainsi les temps d'arrêt et la consommation d'énergie.

Quel impact l'Industrie 4.0 a-t-elle sur les processus d'emballage en sacs ?

L'intégration de l'Industrie 4.0 avec les machines à sacs préfabriqués permet un emballage intelligent et une intelligence en temps réel, renforçant l'efficacité et les capacités de personnalisation de la production.

Table des Matières

- De manuel à entièrement automatisé Machine à poches préformées s et machines d'étanchéification

- Le rôle de ECHO Machinery Co., Ltd. dans le développement de la technologie des sachets préformés

- Intégration de commandes intelligentes et de technologies de soudage dans les opérations à grande vitesse

- Indicateurs clés de performance des machines modernes pour poches préfabriquées

-

Transformation numérique dans l'emballage : Industrie 4.0 et intelligence en temps réel

- Comment l'automatisation redéfinit l'efficacité des processus d'emballage en pochettes

- Emballage intelligent et intégration Industry 4.0 avec les machines à poches préfabriquées

- La surveillance en temps réel et la maintenance prédictive pour une disponibilité maximale

- Étude de cas : Implémentation d'un jumeau numérique sur une ligne de poches préfabriquées à haut débit

- Innovations en matière de durabilité dans les machines pour pochettes préfabriquées

- Configurations Modulaires et Flexibles pour Répondre à des Besoins de Production Personnalisés

- Allier vitesse et durabilité : le prochain défi en matière de performance des machines à pochettes préformées

- Frequently Asked Questions (FAQ)