Manuaalisista ratkaisuista täysin automatisoituihin Valmiiden pussien kone ja suljinkoneet

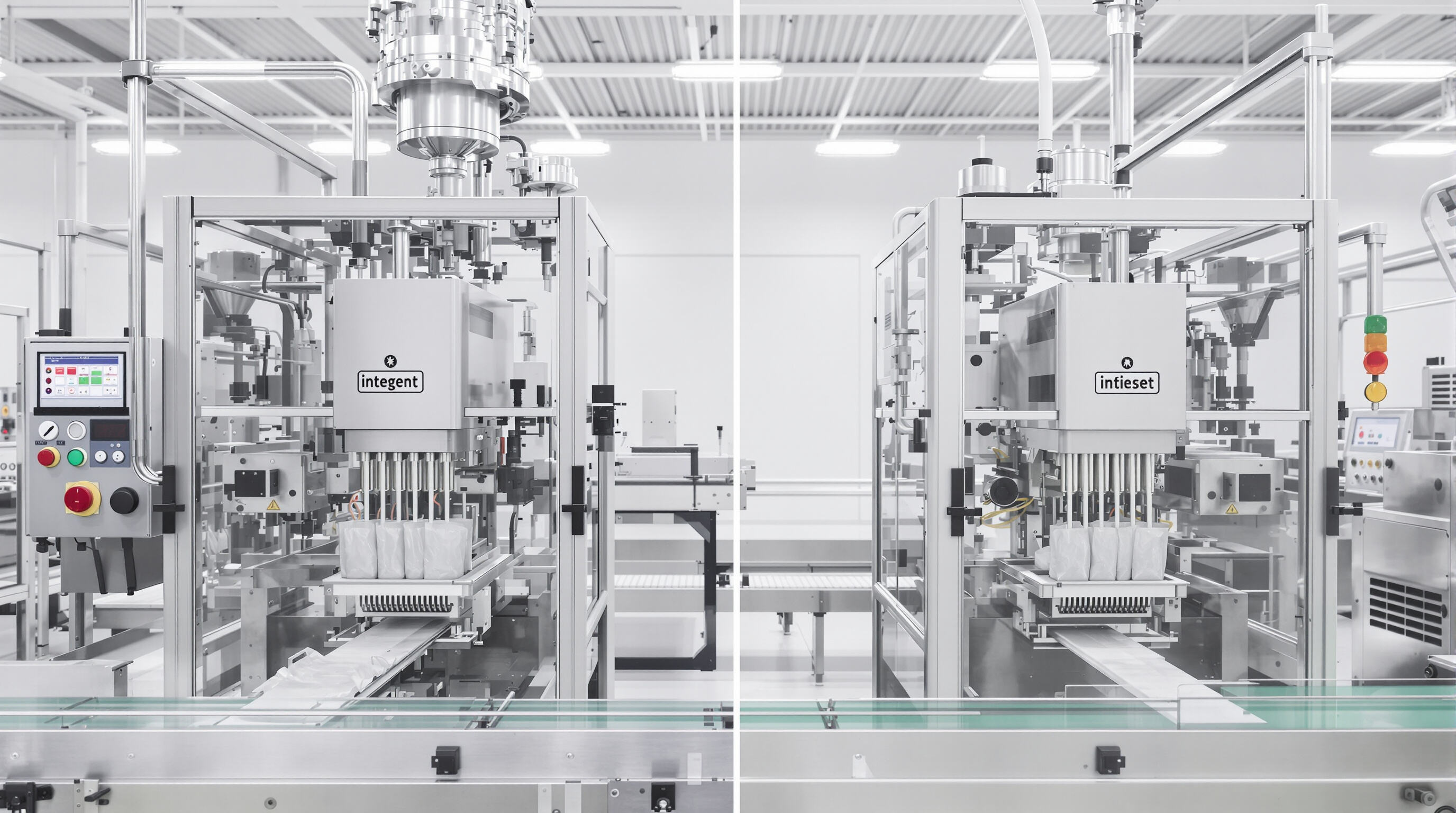

Siirtyminen vanhasta manuaalisesta työstä automaattisiin valmiiden pussien valmistuskoneisiin on todella muuttanut pelikenttää joustavassa pakkausteollisuudessa. Aikana ennen nykyisiä menetelmiä työntekijöiden piti täyttää jokainen pussi käsin ja samalla huolehtia tiukasti suljetun säädön asetuksista, mikä tarkoitti tuotannon olevan kivuliaisen hidasta – noin 15–20 yksikköä minuutissa. Nykyaikaiset automaattijärjestelmät voivat tuottaa yli 400 pussia minuutissa lähes yhdelläkään virheellä, kiitos edistyneiden servokuljetusmekanismien ja tarkan tilavuustäyttölaitteiden ansiosta. Viime vuonna 2024 julkaistu tutkimus pakkaustehokkuudesta osoitti myös vaikuttavia tuloksia. Täysin automatisoiduissa laitoksissa raportoitiin työvoimakustannusten laskeneen noin 40 prosenttia ja tuotannon laatutason parantuneen lähes 30 prosenttia verrattuna niiden laitosten osalta, jotka käyttivät edelleen puoliautomaattista kalustoa.

ECHO Machinery Co., Ltd:n rooli valmiiden pussia koskevan teknologian kehittämisessä

ECHO Machinery Co., Ltd on eturivissä joustavien pakkausratkaisujen alalla, tuomalla markkinoille melko vaikuttavia teknologioita. Otetaan esimerkiksi niiden kahden radan pussia käsittelyjärjestelmä, joka vähentää vaihtoaikoja noin kaksi kolmasosaa, mikä tekee tuotantolinjoista huomattavasti tehokkaampia. Hiljattain he ovat myös kehittäneet jotain, jota kutsutaan itsesäätäviksi sulkuhampaille. Tämä teknologia mukautuu eri materiaalipaksuksiin noin plus tai miinus 0,2 millimetrin tarkkuudella, joten kun kosteusvaihteluita esiintyy sulattamisprosessin aikana, vioista tulee noin kolmannes vähemmän. Tämä tarkoittaa valmistajille todellista edistystä joita nykypäivän teollisuuden vaikeimpia ongelmia vastaan – tiiviin sulun säilyttäminen kaikenlaisten kalvojen yhdistelmien kanssa, joita käytetään sekä elintarvikkeiden että lääketeollisuuden pakkaamiseen, missä laatutason merkitys on suurin.

Älykkäiden ohjainjärjestelmien ja sulattamisteknologioiden integrointi korkean nopeuden toimintojen osalta

Uuden sukupolven valmiiden pussikoneiden ohjausjärjestelmät ovat nyt varustettu IIoT-ohjaimilla, jotka pystyvät seuraamaan yli 120 eri parametria reaaliajassa. Näihin kuuluu esimerkiksi kalvon jännityksen määrä välillä 2–15 Newtonia ja suljuspyssyn lämpötilat 130–200 celsiusasteen välillä. Koko järjestelmän toiminta perustuu tietojen keruuseen, jotta voidaan ennustaa milloin osat saattavat pettää. Älykäs tekoälyohjelmisto havaitsee kulumisen merkit jo paljon ennen kuin minkään rikkoutuu, ja varoittaa joskus jopa kolme päivää ennen mahdollista vikaa. Viime vuonna 2025 julkaistun tehtaan automaatiota koskevan raportin mukaan tehtaat, jotka ovat ottaneet käyttöön näitä edistyneitä järjestelmiä, saavuttavat myös vaikuttavia tuloksia. Niissä tuotantokoneet pysyvät toiminnassa noin 92 % ajasta, mikä on lähes 18 prosenttiyksikköä parempaa kuin perinteisillä tuotantolinjoilla.

Tärkeimmät suorituskykymittarit nykyaikaisissa valmiiden pussikoneissa

| Metrinen | Perinteiset koneet | Älykkäät koneet | Parannus |

|---|---|---|---|

| Kiertoaika | 0,8 sek/pussi | 0,35 sek/pussi | 56 % nopeampi |

| Työkalunvaihtoajan pituus | 45–90 minuuttia | 8–15 minuuttia | 82 % vähennys |

| Energiankulutus | 12 kW/h | 7,2 kWh | 40 % säästöä |

| Materiaalijätteet | 4,2 % syötöstä | 1,1 % syötöstä | 74 % vähemmän |

Nämä edistykset mahdollistavat valmistajille kestävyyssäädösten tiiletymisen samalla kun vastataan kasvavaan kysyntään räätälöityjen pussia muistuttavien muotien osalta sähköisessä kaupankäynnissä ja nopeassa vähittäiskaupassa.

Digitaalinen muutos pakkausteollisuudessa: Teollisuus 4.0 ja reaaliaikainen tieto

Miten automaatio muokkaa tehokkuutta pussipakkausprosessien osalta

Valmiiden pussikoneiden sykliaika on tänään noin 23 % nopeampi kiitos näiden hienojen servomoottorien ansiosta. Tämä vähentää tarvetta manuaaliselle valvonnalle, kuten täyttötarkkuudelle, joka pysyy noin puolen millilitran tarkkuudella, ja varmistaa saumojen kestävyyden. Joidenkin Flexible Packaging Alliancen julkaisemien lukujen mukaan vuoden 2024 raportin perusteella, tuotantolaitokset, jotka yhdistivät pussijärjestelmät robottikasottajien kanssa, nähdyt tuotannon nousun olevan noin 18 %, säästäen samalla 14 % energiakuluista. Suuret valmistajat ottavat nyt käyttöön PLC-ohjattuja liikejärjestelmiä, jotka säätävät suljettavan paineen aineen paksuuden mukaan reaaliajassa. Erityisesti valmiiden eväiden osalta tämä on vähentänyt suljettojen ongelmien määrää noin 92 %, mikä on helpottanut jätteiden hallintaa tehtaanjohtajille, jotka huolehtivat hylätyistä tuotteista.

Älykkään pakkausteknologian ja teollisuus 4.0 -integraation valmiilla pussikoneilla

IoT-pohjaisten antureiden ja reuna laskennan yhdistäminen mahdollistaa valmiiden pussia tuottavien koneiden itsenäisen optimoinnin. Esimerkiksi hybridijärjestelmät, jotka yhdistävät näköpohjaisen tarkastuksen ja pilvipohjaiseen analytiikkaan, säätävät automaattisesti kalvon jännitystä nopeilla toiminnoissa (yli 150 pussia/minuutti). Tämä Industry 4.0 -integraatio mahdollistaa:

- Etäohjatun reseptinhallinnan kaikilla tuotantosijainneilla

- Itsediosevat lämpötiivistimet, jotka ennustavat elektrodien kulumista vähintään 72 tuntia ennen vikaantumista

- Energiankulutuksen seurauksen yksittäisiin tiivistyspuristimiin saakka

Reaaliaikaisen valvonnan ja ennakoivan huollon maksimikäyttöaikaa varten

Koska jatkuvan OEE-seurannan ottamisesta käyttöön SCADA-järjestelmin vuodesta 2022 lähtien, lääkepussituotantolinjoilla on ollut merkittävä pudotus odottamattomassa pysähdysajassa – yhteensä noin 41 % vähennys. Nykyiset värähtelyanalyysimoduulit havaitsevat neuvokkaat moottorilaakeriongelmat jo 0,02 mm poikkeamakohdilla, mikä tekee niistä noin kuusi kertaa tehokkaampia ongelmien havaitsemisessa verrattuna aiemman järjestelmän suorituskykyyn. Myös tekoälyn käyttöönotto anomalioiden havaitsemiseksi on tuonut esille jotain merkittävää. Kriittiset osat, kuten servomoottorien ohjaamat kalvon etenemisjärjestelmät, kestävät huomattavasti pidempään ilman katkokset, ja tehtaat raportoivat vaikuttavan 98,6 %:n käyttöjatkuvuuden näillä tärkeillä komponenteilla.

Tapausraportti: Digitaalisen kaksikon käyttöönotto suurkapasiteetisessa valmiiden pussia valmistavassa linjassa

Yksi Euroopassa sijaitseva kosmetiikkayritys on nopeuttanut muutosten tuotantolinjassa noin 34 %, kun se alkoi käyttää digitaalista kaksosta pussituotantolinjalleen. Heidän virtuaalimallinsa havaittiin ongelmia ilmanpainejärjestelmissä, jotka rajoittivat tuotantoa vain 110 pussiin minuutissa. Tekemällä joitain säätöjä, he onnistuivat nostamaan tuotannonopeuden 144 pussiin minuutissa uuden laitteiston hankinnan sijaan. Nykyään tuotantoinsinöörit testaavat ensin eri pakkausmateriaaleja digitaalisessa kaksosessa, mikä säästää heitä tuhlaamasta resursseja epäonnistuneisiin fyysisiin prototyyppien valmistukseen. Tämä lähestymistapa on vähentänyt R&D-hukkaa noin kaksi kolmannesta vuosittain yrityksen sisäisten raporttien mukaan.

Ympäristöystävälliset innovaatiot valmiiden pussia valmistavassa koneistossa

Kestävän pakkaustuotannon vaatimusten täyttäminen koneiden sopeutuvuudella

Nykyiset valmiiksi tehdyt pussikoneet voivat käsitellä lähes kaikkia materiaaleja nykyään, noin 98 % niistä toimii erinomaisesti sekä kierrätys- että biologisesti hajoavien kalvojen kanssa. Tämä on erittäin tärkeää, koska maat ympäri maailmaa siirtyvät vähitellen eroon niistä yhden käytön muovituotteista, joihin olemme kaikki tottuneet. Viime vuonna julkaistun Etelä-Korean pakkausmarkkinoiden raportin mukaan noin kolme neljäsosaa valmistajista etsii nyt erityisesti kalustoa, joka toimii kasviperäisten laminoiden ja yksinkertaisten monomateriaalirakenteiden kanssa. Tämän ratkaisun arvo on siinä, että yritykset eivät joudu ostamaan uutta kalustoa vaihtaessaan eri materiaaleihin, kuten paperi-alumiiniyhdistelmiin tai kompostoituvien PBAT-kalvojen, jotka ovat viime aikoina yleistyneet.

Materiaalihävikin vähentäminen tarkkojen sulku- ja liitäntäteknologioiden avulla

Edistyneet laserinohjatut sinistysjärjestelmät saavuttavat 0,2 mm:n tarkkuuden pussin saumauksessa, vähentäen kalvon hukkaa 18 % verrattuna perinteisiin lämpöpalkkeihin. Integroidut näköjärjestelmät säätävät sinistysparametreja automaattisesti ohra- ja ympäristöystävällisiin materiaaleihin (τ50µ), estäen liian suuren kompensoinnin, joka lisää yleensä materiaalinkulutusta 5–7 %.

Energiatehokkaat suunnittelut modernissa valmispusseja valmistavissa koneissa

Uusimmat mallit varustetaan regeneratiivisilla jarrutusjärjestelmillä, jotka keräävät takaisin 35 % liike-energiasta pystysuorissa muovaus-täyttö-sinistysmekanismeissa. Taajuusmuuttajat optimoivat moottorikuormia erätuotannon aikana, vähentäen tyhjäkäyntitehoa 52 %, kun taas tuotantoteho säilyy samana (yli 200 pussia/minuutti). Näillä innovaatioilla energiankulutus lasketaan 0,11 kWh:ksi 1 000 yksikköä kohti – 63 % parannus vuoteen 2020 verrattuna.

Modulaariset ja joustavat konfiguraatiot räätälöityjen tuotantotarpeiden täyttämiseksi

Laajennettavat valmispusseja valmistavien koneiden asetukset monipuolisiin tuotelinjoihin

Nykyiset valmispusseihin tarkoitetut koneet tulevat modulaarisilla asetuksilla, jotka tekevät toimintojen laajentamisesta paljon helpompaa tarpeen mukaan. Plug-and-play-osat toimivat yhdessä standardiyhteyksien kautta, joten tehtaat voivat säätää tuotantolinjojaan vain muutamassa tunnissa sen sijaan, että odottaisivat päiviä. Tämä on erityisen tärkeää käsiteltäessä erilaisia tuotteita, kuten pienten ketsupin pussien ja lääkkeiden suurten säkkien välillä. Perinteiset kiinteät järjestelmät eivät ole yhtä joustavia. Näiden modulaaristen vaihtoehtojen ansiosta yritykset voivat vähitellen laajentaa tuotantoaan heittämättä olemassa olevaa koneistoa pois joka kerta, kun ne haluavat siirtyä uudelle markkina-alueelle.

Nopeat vaihdot ja muodossa joustavuus modulaarisissa järjestelmissä

Edistykselliset valmispusseja valmistavat koneet saavuttavat muodossa vaihdot alle 15 minuutissa automaattisesti säädettävien sulkuja ja työkaluvapaiden osien vaihtamisen ansiosta. Tämä joustavuus perustuu kolmeen innovaatioon:

- Moottoroidut asettamisjärjestelmät, jotka kalibroivat pussin mitat digitaalisesti

- Yleiskäyttöiset kiinnityslevyt erilaisten täyttöpäätyjen asennukseen

- Tekoälyavusteinen reseptinhallinta nopeisiin parametrien säätöihin

Tämä joustavuus auttaa valmistajia saavuttamaan yli 98 % käyttöjatkuvuuden lyhyiden erien tuotannossa, kuten vuoden 2023 pakkauslinjatehokkuustutkimukset osoittavat.

Trendianalyysi: Joustavan pakkauksen räätälöintipyyntöjen kasvu

Räätälöity pakkaus on viime aikoina lähtenyt liikkeelle, mikä on aiheuttanut kysynnän nousun joustaviin valmiiden pussien valmistuskoneisiin noin 42 % vuodesta 2021 lähtien Global Packaging Trends -raportin mukaan. Yritykset etsivät laitteita, jotka pystyvät käsittelemään kaikenlaisia erikoistoiveita nykyisin – ajattele vaikkapa erikoisjulkaisusuunnitelmia, kausituotteita ja jopa pussipakkauksia, jotka on räätälöity tietyille alueille tuotannon hidastumatta liikaa. Mielenkiintoista on, miten tämä sopii yhteen sen kanssa, mitä näemme yleisesti valmistuksessa. Kun Industry 4.0 -konsepti yleistyy, modulaariset järjestelmät tarkoittavat, että tehtaat voivat säätää tuotantolinjojaan nopeasti käytännössä reaaliaikaisen myyntitiedon ja sen perusteella, mitä kuluttajat oikeasti ostavat kullakin hetkellä.

Nopeuden ja kestävyyden tasapaino: Seuraava rajamaa valmiiden pussien valmistuskoneiden suorituskyvyssä

Nykyiset valmiiksi tehdyt pussikoneet voivat tuottaa noin 400 pakkausta joka minuutti vuoden 2024 PMMI-tietojen mukaan, ja tiivisteiden yhtenäisyys saavuttaa noin 99,3 %. Tämä osoittaa, että vihreä tuotanto ei joudu haittaamaan tuotantonopeutta. Uusimmat parannukset sisältävät laserinohjatut täyttökoneet, jotka vähentävät tuotteenhukkaa noin 8 % joka kerta niiden erinomaisen tarkan säädön ansiosta mikronitarkkuudella. Älykkäät näköjärjestelmät, jotka perustuvat tekoälyyn, havaitsevat jopa hyvin pieniä tiivistevikoja, jotka ovat 0,2 mm:n kokoisia, välittömästi, joten vältetään materiaalien hukkaaminen viallisiin pusseihin, jotka täytyisi muuten hävittää.

Tuore analyysi enthän, että 23 % valmistajista edelleen priorisoi nopeutta ekologisiin suunnitelmiin nähden, mutta innovaattorit ovat tukemassa tätä kuilua seuraavilla osa-alueilla:

| Metrinen | Korkean nopeuden järjestelmät | Ympäristöystävälliset muotoilut | Tasapainotettu lähestymistapa |

|---|---|---|---|

| Energiankulutus/pussi | 18 Wh | 12 Wh | 14 Wh |

| Materiaalien hukkakate | 2.1% | 0.9% | 1.4% |

| Keskimääräinen linjan seisontaaika | 6,8 h/kk | 3,2 h/kk | 4,1 h/kk |

Tämä tietoon perustuva optimointi mahdollistaa valmistajille vuosittaisten hiilipäästöjen vähentämisen määrällä 740 metristä tonnia vähentämättä tuotantoa. Hybriditiivisteeteknologiat mahdollistavat nyt 30 sekunnin muutosajat, mikä varmistaa nopean sopeutumisen kierrätys- tai hajoavien kalvojen käyttöön ilman toiminnallisen nopeuden laskemista yli 400 ppm:ään.

Usein kysyttyjä kysymyksiä

Mihin premade-pussikoneita käytetään?

Premade-pussikoneita käytetään täyttämään ja tiivistämään valmiita pussia eri teollisuudenaloilla, kuten elintarviketeollisuudessa, lääketeollisuudessa ja muissa.

Miten premade-pussikoneet ovat kehittyneet ajan myötä?

Valmiispussikoneet ovat kehittyneet manuaalisista toiminnoista täysin automatisoituihin järjestelmiin, joissa on älykkäät ohjaimet ja intelligentit suljinteknologiat, joiden ansiosta tehokkuus on parantunut ja jätettä on vähentynyt.

Mikä rooli ECHO Machinery Co., Ltd: llä on valmiispussitekniikan kehittämisessä?

ECHO Machinery Co., Ltd on johtava yritys joustavien pakkausratkaisujen alalla ja se on esittänyt teknologioita, kuten kaksirataista pussinkäsittelyä ja itseä säätyviä suljinosia, joilla parannetaan tuotantotehokkuutta.

Kuinka älykkäät ohjaimet ja suljinteknologiat parantavat valmiispussikoneita?

Älykkäät ohjaimet ja suljinteknologiat mahdollistavat reaaliaikaisen valvonnan, ennakoivan huollon ja parantavan tuotantotehokkuuden, jolloin pysähdysaika ja energiankulutus vähenevät.

Mikä vaikutus teollisuus 4.0: lla on pussipakkausprosesseihin?

Teollisuus 4.0 -integraatio valmiispussikoneisiin mahdollistaa älykkään pakkaamisen ja reaaliaikaisen älykkyyden, mikä parantaa tuotantotehokkuutta ja mukauttamiskykyä.

Sisällys

- Manuaalisista ratkaisuista täysin automatisoituihin Valmiiden pussien kone ja suljinkoneet

- ECHO Machinery Co., Ltd:n rooli valmiiden pussia koskevan teknologian kehittämisessä

- Älykkäiden ohjainjärjestelmien ja sulattamisteknologioiden integrointi korkean nopeuden toimintojen osalta

- Tärkeimmät suorituskykymittarit nykyaikaisissa valmiiden pussikoneissa

-

Digitaalinen muutos pakkausteollisuudessa: Teollisuus 4.0 ja reaaliaikainen tieto

- Miten automaatio muokkaa tehokkuutta pussipakkausprosessien osalta

- Älykkään pakkausteknologian ja teollisuus 4.0 -integraation valmiilla pussikoneilla

- Reaaliaikaisen valvonnan ja ennakoivan huollon maksimikäyttöaikaa varten

- Tapausraportti: Digitaalisen kaksikon käyttöönotto suurkapasiteetisessa valmiiden pussia valmistavassa linjassa

- Ympäristöystävälliset innovaatiot valmiiden pussia valmistavassa koneistossa

- Modulaariset ja joustavat konfiguraatiot räätälöityjen tuotantotarpeiden täyttämiseksi

- Nopeuden ja kestävyyden tasapaino: Seuraava rajamaa valmiiden pussien valmistuskoneiden suorituskyvyssä

- Usein kysyttyjä kysymyksiä