از دستی به کاملاً اتوماتیک ماشین کیسه آماده ها و ماشینهای سیل کننده

تغییر از کار دستی قدیمی به ماشینهای اتوماتیک کیسههای آماده، بازی را در صنایع بستهبندی انعطافپذیر تغییر داده است. در گذشته، کارگران مجبور بودند هر کیسه را بهصورت دستی پر کنند و در عین حال تنظیمات درزگیری را با دقت کنترل کنند، که به معنای کندی بینهایت در تولید به میزان ۱۵ تا ۲۰ عدد در دقیقه بود. سیستمهای اتوماتیک امروزی میتوانند بیش از ۴۰۰ کیسه در دقیقه تولید کنند و تقریباً هیچ ایرادی نداشته باشند، بسیار ممنون از مکانیزمهای پیشرفته تغذیه سروو و پرکنندههای دقیق حجمی. یک مطالعه اخیر در مورد بهرهوری بستهبندی در سال ۲۰۲۴ نتایج قابلتوجهی نیز نشان داد. واحدهایی که بهصورت کامل اتوماتیک شدند، گزارش دادند که هزینههای کارگری خود را حدود ۴۰ درصد کاهش دادهاند و کیفیت خروجی را نسبت به واحدهایی که هنوز از تجهیزات نیمه اتوماتیک استفاده میکنند، تقریباً ۳۰ درصد بهبود یافته است.

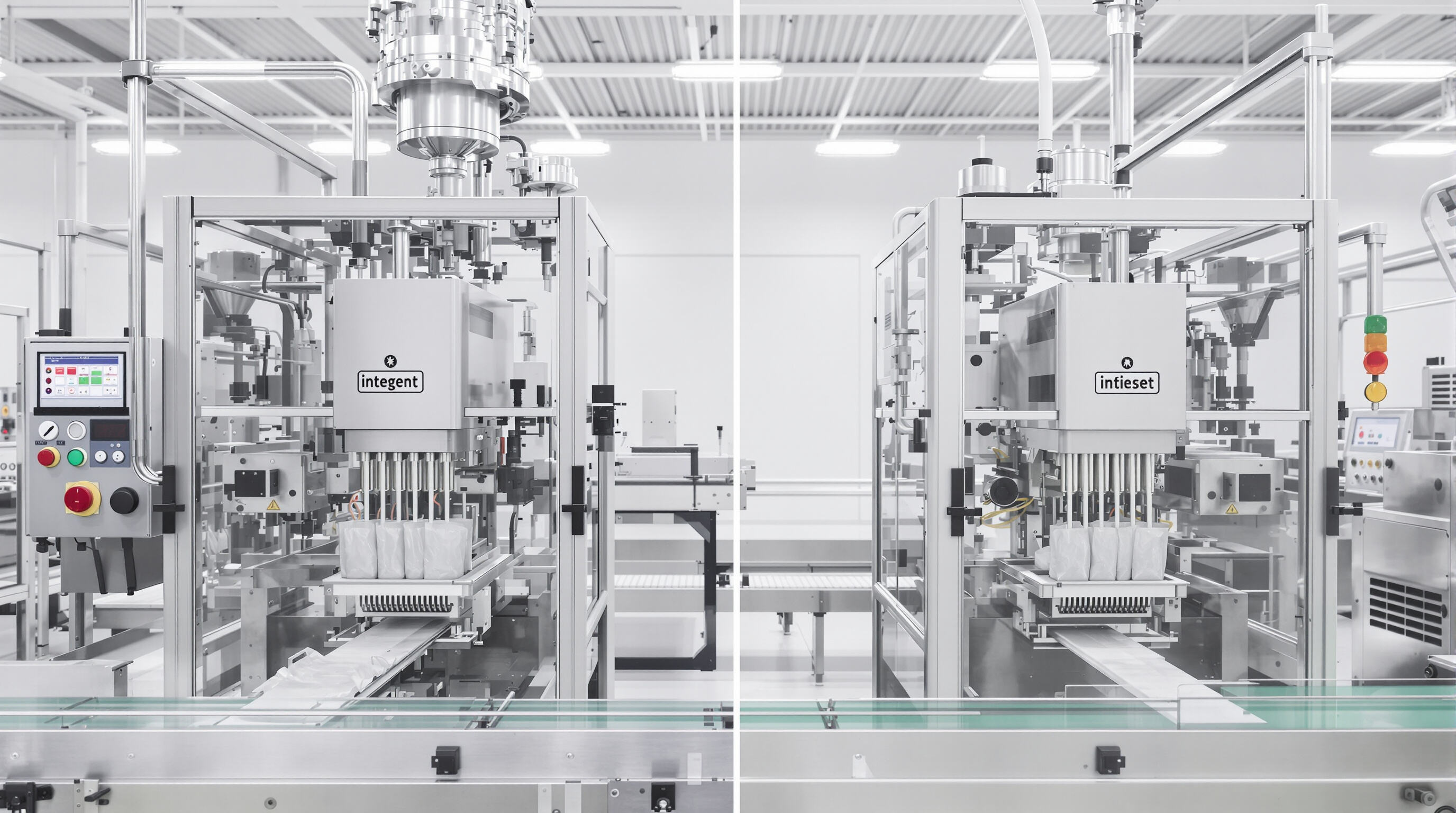

نقش شرکت ماشینآلات اکو در پیشبرد فناوری کیسههای آماده

شرکت ماشینآلات اِچو در پیشگان راهحلهای بستهبندی انعطافپذیر قرار دارد و فناوریهای بسیار قابل توجهی را به بازار میآورد. به عنوان مثال، سیستم دوخطه دستانداز کیسه آنها زمانهای تغییر خط تولید را تا حدود دو سوم کاهش میدهد که باعث اجرای بسیار بهتر خطوط تولید میشود. اخیراً آنها در حال کار روی چیزی به نام دهانههای بستهکننده خود تنظیمی بودهاند. این فناوری به طور خودکار با ضخامتهای مختلف مواد در محدوده حدوداً ۰٫۲ میلیمتر سازگار میشود، بنابراین وقتی نوسانات رطوبتی در فرآیندهای بستهبندی رخ میدهد، شکستهای حاصله به طور تقریبی به میزان یک سوم کاهش مییابند. برای تولیدکنندگان، معنای این امر پیشرفت واقعی در برابر برخی مشکلات دشوار صنعت در حال حاضر است؛ حفظ سفتی بستهها در تمام ترکیبات فیلم مورد استفاده هم در بستهبندی مواد غذایی و هم در داروسازی که کنترل کیفیت در آن امری حیاتی است.

ادغام کنترلهای هوشمند و فناوریهای بستهبندی در عملیات با سرعت بالا

دستگاههای نسل جدید ماشینهای کیسهای از قبل ساخته شده اکنون با کنترلکنندههای IIoT مجهز شدهاند که قادر به ردیابی بیش از 120 پارامتر مختلف در زمان وقوع آنها هستند. این پارامترها شامل چیزهایی مانند کشش فیلم در محدوده 2 تا 15 نیوتن و دمای میلههای لبست در محدوده 130 تا 200 درجه سانتیگراد میشود. کل سیستم به گونهای کار میکند که تمام این دادهها را جمعآوری میکند تا بتواند زمانی را که قطعات ممکن است دچار خرابی شوند پیشبینی کند. نرمافزار هوشمند هوش مصنوعی در واقع علائم سایش را خیلی پیش از بروز هرگونه خرابی تشخیص میدهد و گاهی اوقات سیگنالهای هشدار را بیش از سه روز قبل از وقوع اعلام میکند. طبق گزارش اخیر 2025 درباره کارخانههای هوشمند، واحدهایی که این سیستمهای پیشرفته را پذیرفتهاند، نتایج قابل توجهی نیز به دست آوردهاند. آنها میتوانند عملیات خود را به طور یکنواخت و بدون وقفه حدود 92 درصد از زمان اجرا کنند که نسبت به خطوط تولید سنتی تقریباً 18 درصد بهتر است.

شاخصهای کلیدی عملکرد در ماشینهای کیسهای از قبل ساخته شده

| METRIC | دستگاههای سنتی | ماشین های هوشمند | بهبود |

|---|---|---|---|

| زمان چرخه | 0.8 ثانیه/کیسه | 0.35 ثانیه/کیسه | 56% سریعتر |

| مدت زمان تغییر تنظیمات | 45–90 دقیقه | 8–15 دقیقه | 82% کاهش |

| مصرف انرژی | 12 کیلووات/ساعت | 7.2 کیلووات/ساعت | 40 درصد صرفهجویی |

| زباله های مواد | 4.2 درصد از ورودی | 1.1 درصد از ورودی | 74 درصد کمتر |

این دستاوردها به تولیدکنندگان این امکان را میدهند تا با مقررات سختگیرانهتر دوامپذیری همخوانی پیدا کنند، در حالی که به تقاضای رو به رشد برای فرمتهای کیسهای سفارشیشده در بخشهای تجارت الکترونیکی و خردهفروشی سریع پاسخ دهند.

تحول دیجیتال در بستهبندی: صنعت 4.0 و هوشمندی در زمان واقعی

چگونه خودکارسازی به بهرهوری در فرآیندهای بستهبندی کیسهای شکل جدید میدهد

امروزه دستگاههای کیسهسازی از پیش ساخته میتوانند چرخههای کاری را حدود 23٪ سریعتر اجرا کنند، بخاطر آن مجموعههای خودکار محرکهای پیشرفته. این امر موجب کاهش نیاز به بازرسیهای دستی از سوی انسانها میشود، مانند دقت در پرکردن که در محدوده نیم میلیلیتر باقی میماند، و همچنین اطمینان از استحکام مناسب درزها. بر اساس گزارش اخیر انجمن بستهبندی انعطافپذیر در سال 2024، واحدهایی که این سیستمهای کیسهای را با دستگاههای چیدنی رباتیک ترکیب کردهاند، شاهد افزایش تولید به میزان تقریباً 18٪ بودهاند، در حالی که 14٪ در هزینههای انرژی صرفهجویی کردهاند. تولیدکنندگان بزرگ اکنون این سیستمهای کنترلشونده با PLC را راهاندازی کردهاند که فشار درزگیری را در حال عبور مواد تنظیم میکنند و بهصورت اتوماتیک بر اساس اندازهگیریهای واقعی از ضخامت مواد تغییر میدهند. بهویژه برای مواد غذایی سبک، این امر موجب کاهش مشکلات درزگیری به میزان تقریباً 92٪ شده است و مدیریت ضایعات را برای مدیران کارخانهها در مورد محصولات ردشده بسیار سادهتر کرده است.

بستهبندی هوشمند و یکپارچهسازی با صنعت 4.0 در کنار دستگاههای کیسهسازی از پیش ساخته

ادغام سنسورهای مجهز به اینترنت اشیا (IoT) و محاسبات لبه (edge computing) این امکان را فراهم میکند که ماشینهای پاکتسازی از قبل ساخته شده بهصورت خودکار پارامترهای تولید را بهینه کنند. به عنوان مثال، سیستمهای ترکیبی که از بازرسی بصری همراه با تحلیلهای مبتنی بر ابر پشتیبانی میکنند، بهصورت خودکار کشش فیلم را در عملیات با سرعت بالا (بیش از 150 پاکت در دقیقه) تنظیم میکنند. ادغام با صنعت 4.0 این امکانها را فراهم میکند:

- مدیریت از راه دور فرمولها در سایتهای تولیدی جهانی

- ماشینهای حرارتی ختمکننده با قابلیت تشخیص خودکار که خرابی الکترود را 72 ساعت یا بیشتر قبل از وقوع خرابی پیشبینی میکنند

- ردیابی مصرف انرژی به تفکیک دستگاههای ختمکننده

نظارت در زمان واقعی و نگهداری پیشبینانه برای حداکثر آمادهبودن

از زمان پیادهسازی ردیابی مداوم OEE از طریق سیستمهای SCADA در سال 2022، خطوط تولید کیسههای دارویی دچار کاهش قابل توجهی در توقفهای غیرمنتظره شدهاند - در مجموع حدود ۴۱٪ کاهش. ماژولهای تحلیل ارتعاشات اکنون قادر به شناسایی مشکلات یاتاقانهای موتور در انحرافهایی به اندازه ۰٫۰۲ میلیمتر هستند، که این قابلیت را تقریباً شش برابر بهتر از قبل میکند. واحدهایی که از هوش مصنوعی برای تشخیص ناهنجاریها استفاده کردهاند نیز شاهد اتفاقات خیرهکنندهای هستند. قطعات حیاتی مانند سیستمهای پیشروی فیلم محرک سروو، فاصله بین خرابیها را بسیار افزایش دادهاند، بهطوریکه گزارشهای کارخانهها نشان میدهد این قطعات اساسی دارای زمان کارکرد بدون وقفه ۹۸٫۶٪ بین خرابیها هستند.

مطالعه موردی: پیادهسازی دیجیتال تون در خط تولید حجم بالای کیسههای پیشساخته

یک شرکت آرایشی و بهداشتی اروپایی که در اروپا مستقر است، با استفاده از دیجیتال تون (همزاد دیجیتالی) خط تولید کیسههای خود، سرعت تغییر فرمت خود را حدود 34٪ افزایش داد. مدل مجازی آنها مشکلاتی را در سیستمهای هوای فشرده که باعث کندی تولید تا 110 کیسه در دقیقه میشد، شناسایی کرد. پس از اعمال برخی تغییرات، توانستند این عدد را بدون نیاز به تجهیزات جدید به 144 کیسه در دقیقه برسانند. امروزه، مدیران تولید ابتدا آزمایشهای مربوط به مواد بستهبندی مختلف را در دیجیتال تون انجام میدهند که این امر باعث صرفهجویی در منابع و جلوگیری از ضایعات ناشی از پروتوتایپهای فیزیکی ناموفق میشود. طبق گزارشهای داخلی، این رویکرد سالانه حدود دو سوم از ضایعات تحقیق و توسعه را کاهش داده است.

نوآوریهای پایداری در ماشینآلات کیسههای پیشساخته

برآورده کردن نیازهای بستهبندی پایدار از طریق انعطافپذیری ماشینها

امروزه ماشینهای کیسهساز از پیش ساخته میتوانند تقریباً با هر نوع مادهای کار کنند، حدود 98٪ از آنها به خوبی با فیلمهای قابل بازیافت و زیستتخریبپذیر کار میکنند. این موضوع اهمیت زیادی دارد، چون کشورهای سراسر جهان به تدریج دارند از بین بردن آن دسته از محصولات پلاستیکی یکبار مصرف که خوب میشناسیم. بر اساس گزارش اخیر بازار بستهبندی کره در سال 2024، حدود سهچهارم تولیدکنندگان اکنون بهطور خاص به دنبال تجهیزاتی هستند که با لایههای گیاهی و ساختارهای تکموادی سادهتر کار میکنند. چیزی که این قابلیت را برای شرکتها ارزشمند میکند این است که آنها نیازی به هزینههای اضافی برای خرید ابزار جدید در هنگام تغییر بین مواد مختلف مانند ترکیبات کاغذ-آلومینیوم یا فیلمهای بیو قابل تجزیه PBAT که اخیراً بسیار محبوب شدهاند، ندارند.

کاهش ضایعات مواد از طریق فناوریهای دقیق درزگیری

سیستمهای نوارکشی با راهنمایی لیزری پیشرفته دقت 0.2 میلیمتری در درزهای کیسه ایجاد میکنند و هدررفت فیلم را نسبت به میلههای گرمایی سنتی 18٪ کاهش میدهند. سیستمهای دید تعبیهشده بهصورت خودکار پارامترهای نوارکشی را برای مواد سازگار با محیطزیست بسیار نازک (τ50µ) تنظیم میکنند و از اضافهفشاری که معمولاً منجر به 5–7٪ استفاده اضافی از مواد میشود جلوگیری میکنند.

طراحیهای بهینه از نظر مصرف انرژی در دستگاههای جدید کیسهسازی از قبل ساختهشده

مدلهای جدید دارای سیستمهای ترمز بازیابیکننده هستند که 35٪ از انرژی حرکتی را از مکانیسمهای شکلدهی-پرکردن-نوارکشی عمودی بازیابی میکنند. درایوهای فرکانس متغیر بار موتور را در حین تولید دستهای بهینه میکنند و مصرف برق بیکاری را 52٪ کاهش داده و در عین حال ظرفیت تولید بالای 200 کیسه در دقیقه را حفظ میکنند. این نوآوریها مصرف کلی انرژی را به 0.11 کیلوواتساعت در هر 1,000 واحد کاهش میدهند که نسبت به سال 2020 یک بهبود 63٪ ایجاد کرده است.

پیکربندیهای ماژولار و انعطافپذیر برای نیازهای تولید سفارشی

راهاندازیهای مقیاسپذیر دستگاه کیسهسازی از قبل ساختهشده برای خطوط تولید متنوع

دستگاههای امروزی برای کیسههای آمادهسازی شده دارای سیستمهای ماژولار هستند که گسترش عملیات را بهمرور زمان بسیار آسانتر میکنند. قطعات پلاگاین و پلیاین ازطریق اتصالات استاندارد با یکدیگر کار میکنند، بنابراین کارخانهها میتوانند خطوط تولید خود را در عرض چند ساعت تغییر دهند، نه اینکه چندین روز منتظر بمانند. این امر زمانی اهمیت پیدا میکند که سر و کار با محصولات متفاوتی مانند کیسههای کوچک کچاپ در مقابل کیسههای بزرگ دارویی داریم. سیستمهای قدیمی ثابت چنین انعطافپذیری ندارند. با این گونه گزینههای ماژولار، شرکتها میتوانند بهتدریج تولید خود را گسترش دهند، بدون اینکه هر بار که قصد ورود به یک بخش جدید از بازار را دارند، تمام تجهیزات موجود خود را دور بیندازند.

تغییر سریع و انعطافپذیری در فرمت ماژولار

دستگاههای پیشرفته کیسههای آماده میتوانند تغییر فرمت را در کمتر از ۱۵ دقیقه با استفاده از دهانههای حرارتدهنده خودکار و تعویض قطعات بدون نیاز به ابزار انجام دهند. این انعطافپذیری از سه نوآوری نشأت میگیرد:

- سیستمهای موتوری موقعیتیابی که ابعاد کیسه را بهصورت دیجیتال کالیبره میکنند

- صفحههای نصب عمومی که نازلهای پرکننده متنوعی را پشتیبانی میکنند

- مدیریت دستورالعمل با کمک هوش مصنوعی برای تنظیمات فوری پارامترها

چنین انعطافپذیری به تولیدکنندگان کمک میکند تا بنا به مطالعات انجامشده در سال ۲۰۲۳ از بهرهوری خط بستهبندی، زمان کارکرد ۹۸٪ به بالا را در حال انجام دستههای کوچک داشته باشند.

تحلیل روند: افزایش تقاضا برای سفارشیسازی در بستهبندی انعطافپذیر

بستهبندی شخصیسازیشده اخیراً بسیار مورد توجه قرار گرفته است و تقاضا برای دستگاههای کیسهای از پیش ساخته شده انعطافپذیر را طی سالهای 2021 تاکنون حدود 42 درصد افزایش داده است، طبق گزارش روندهای بستهبندی جهانی. شرکتها دنبال تجهیزاتی هستند که بتوانند انواع درخواستهای خاص را این روزها پوشش دهند - از جمله طرحهای ویژه محدود، موارد فصلی و حتی کیسههایی که برای مناطق خاص طراحی شدهاند، بدون اینکه خیلی زیاد سرعت تولید کاهش یابد. نکته جالب این است که این موضوع کاملاً با آنچه در سراسر صنعت ساخت و تولید شاهد هستیم هماهنگ میشود. با رایجتر شدن صنعت 4.0، داشتن سیستمهای ماژولار به کارخانهها اجازه میدهد تا خطوط تولید خود را بهصورت پویا و براساس اعداد فروش واقعی و آنچه مصرفکنندگان در هر لحظه خریداری میکنند، تنظیم مجدد کنند.

تعادل بین سرعت و پایداری: مرز جدید در عملکرد دستگاههای کیسهای از پیش ساخته شده

بر اساس دادههای PMMI از سال 2024، دستگاههای پاکتساز امروزی میتوانند حدود 400 بستهبندی در دقیقه تولید کنند که سازگاری در بستهبندی به حدود 99.3٪ دست مییابد. این موضوع نشان میدهد که سبز بودن لزوماً به معنای کاهش سرعت تولید نیست. بهروزرسانیهای جدید شامل نازلهای پرکننده با هدایت لیزری است که به دلیل کنترل دقیق در سطح میکرون، هر بار حدود 8٪ از هدررفت محصولات را کاهش میدهند. در همین حال، سیستمهای دید هوشمند مبتنی بر هوش مصنوعی بهسرعت مشکلات بستهبندی به اندازه 0.2 میلیمتر را تشخیص میدهند، بنابراین از هدررفت مواد روی پاکتهای معیوب که باید دور ریخته میشدند جلوگیری میشود.

تحلیل اخیری نشان میدهد که 23٪ از تولیدکنندگان هنوز سرعت را نسبت به طراحیهای سبزتر اولویت میدهند، اما نوآوران با استفاده از موارد زیر این شکاف را پوشش دادهاند:

| METRIC | سیستمهای پرسرعت | طراحیهای پایدار | رویکرد متعادل |

|---|---|---|---|

| مصرف انرژی/پاکت | 18 وات-ساعت | 12 وات-ساعت | 14 وات-ساعت |

| نرخ ضایعات مواد | 2.1% | 0.9% | 1.4% |

| میانگین توقف خط | 6.8 ساعت/ماه | 3.2 ساعت/ماه | 4.1 ساعت/ماه |

این بهینهسازی مبتنی بر دادهها به تولیدکنندگان برتر اجازه میدهد تا انتشار سالانه کربن را به میزان 740 تن متریک را کاهش دهند، بدون اینکه به میزان تولید خود آسیب برسانند. فناوریهای جدید آببندی اکنون امکان تغییر فرمت در 30 ثانیه را فراهم میکنند و این امکان را میدهند که به سرعت به فیلمهای قابل بازیافت یا زیستتخریبپذیر سازگار شده و همزمان سرعتهای عملیاتی بالای 400 عدد در دقیقه حفظ شود.

سوالات متداول (FAQ)

دستگاههای کیسهساز از پیش ساخته چه کاربردی دارند؟

دستگاههای کیسهساز از پیش ساخته برای پرکردن و آببندی کیسههایی که از قبل شکل گرفتهاند، در صنایع مختلفی مانند بستهبندی مواد غذایی، داروسازی و سایر موارد استفاده میشوند.

دستگاههای کیسهساز از پیش ساخته در طول زمان چگونه تکامل یافتهاند؟

دستگاههای کیسههای آماده تولید شده از عملیات دستی به سیستمهای کاملاً خودکار با کنترلهای هوشمند و فناوریهای اتصال هوشمند تکامل یافتهاند که بهرهوری را افزایش داده و ضایعات را کاهش میدهند.

شرکت ماشینآلات اکو (ECHO Machinery Co., Ltd) در توسعه فناوری کیسههای آماده تولید شده چه نقشی ایفا میکند؟

شرکت ماشینآلات اکو (ECHO Machinery Co., Ltd) یک پیشرو در راهحلهای بستهبندی انعطافپذیر است و فناوریهایی مانند دستکاری کیسه دو ردیفه و دهانههای اتصال خود تنظیمکننده را به منظور بهبود بهرهوری تولید معرفی کرده است.

کنترلهای هوشمند و فناوریهای اتصال چگونه دستگاههای کیسههای آماده تولید شده را بهبود میبخشند؟

کنترلهای هوشمند و فناوریهای اتصال امکان نظارت در زمان واقعی، نگهداری پیشبینیشده و بهبود بهرهوری تولید را فراهم میکنند و زمان توقف و مصرف انرژی را کاهش میدهند.

صنعت 4.0 چه تأثیری بر فرآیندهای بستهبندی کیسهها دارد؟

ادغام صنعت 4.0 با دستگاههای کیسههای آماده تولید شده، بستهبندی هوشمند و هوش در زمان واقعی را امکانپذیر میکند که بهرهوری تولید و قابلیتهای سفارشیسازی را افزایش میدهد.

فهرست مطالب

- از دستی به کاملاً اتوماتیک ماشین کیسه آماده ها و ماشینهای سیل کننده

- نقش شرکت ماشینآلات اکو در پیشبرد فناوری کیسههای آماده

- ادغام کنترلهای هوشمند و فناوریهای بستهبندی در عملیات با سرعت بالا

- شاخصهای کلیدی عملکرد در ماشینهای کیسهای از قبل ساخته شده

-

تحول دیجیتال در بستهبندی: صنعت 4.0 و هوشمندی در زمان واقعی

- چگونه خودکارسازی به بهرهوری در فرآیندهای بستهبندی کیسهای شکل جدید میدهد

- بستهبندی هوشمند و یکپارچهسازی با صنعت 4.0 در کنار دستگاههای کیسهسازی از پیش ساخته

- نظارت در زمان واقعی و نگهداری پیشبینانه برای حداکثر آمادهبودن

- مطالعه موردی: پیادهسازی دیجیتال تون در خط تولید حجم بالای کیسههای پیشساخته

- نوآوریهای پایداری در ماشینآلات کیسههای پیشساخته

- پیکربندیهای ماژولار و انعطافپذیر برای نیازهای تولید سفارشی

- تعادل بین سرعت و پایداری: مرز جدید در عملکرد دستگاههای کیسهای از پیش ساخته شده

- سوالات متداول (FAQ)