Integratie van Slimme Technologie in Voedselzakmachines

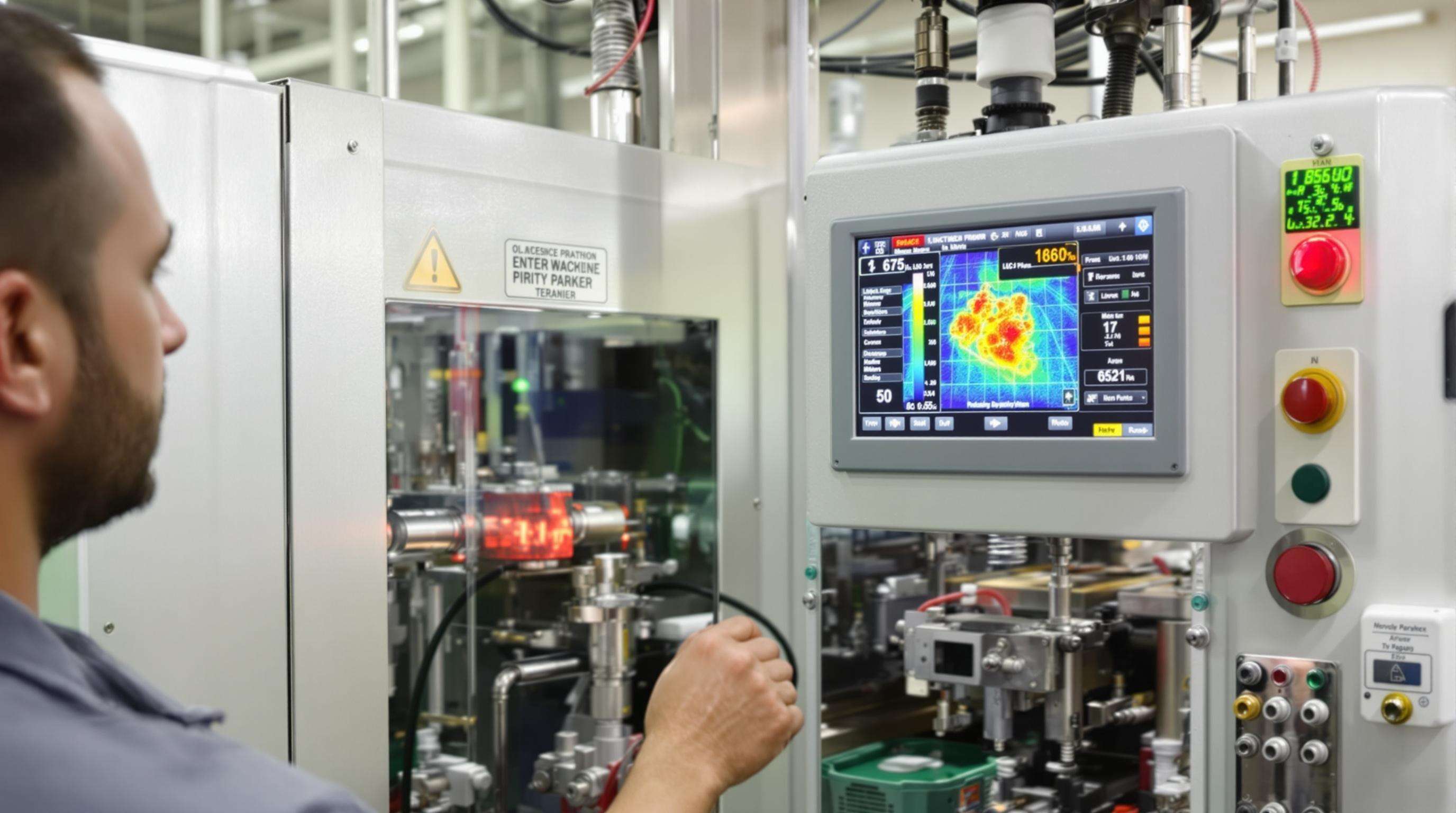

AI-visiesystemen revolutioneren de verpakking van levensmiddelen door kwaliteitscontrole te automatiseren via geavanceerde defectdetectie. Met behulp van camera's en neurale netwerken identificeren deze systemen verontreinigingen, afsluitfouten en verpakkingsdefecten met snelheden van meer dan 120 verpakkingen per minuut, terwijl de nauwkeurigheid voortdurend verbetert via machine learning - het aantal valse afwijzingen neemt met 40-60% af.

IoT-Connectiviteit in Levensmiddelenverpakkingsoperaties

Netwerkende sensoren creëren geïntegreerde verpakkingsystemen die proactieve besluitvorming mogelijk maken. Temperatuurgecontroleerde zakkenmachines passen automatisch de instellingen aan op basis van de omgevingsomstandigheden, waardoor voedselvergiftiging met 25-30% wordt verminderd. Deze slimme systemen genereren geoptimaliseerde onderhoudsplanningen via OEE-tracking. Een uitgebreide analyse van IoT-gestuurde verpakkingsautomatisering bevestigt deze operationle voordelen.

Machine Learning voor Adaptieve Verpakkingsprocessen

Zelfoptimaliserende algoritmen herkalibreren dynamisch vulgewichten en zakkelsnelheden op basis van real-time productanalyse. Machine learning modellen verwerken materiaalvariaties en realiseren 30-45% snellere productiewissels, terwijl de verpakkingsintegriteit behouden blijft dankzij voorspellende spanningsregeling.

Robotica-automatisering in Voedselzaksystemen

Moderne voedselverpakkingsoperaties maken gebruik van robotica om precisie en doorvoer te verbeteren. Robotsystemen verwerken tot 50% meer eenheden per uur dan handmatige lijnen, terwijl ze menselijke fouten verminderen. Hun aanpasbaarheid maakt snelle herkalibratie tussen productformaten mogelijk, waardoor ze ideaal zijn voor faciliteiten die met diverse SKUs werken.

Collaboratieve robots voor flexibele verpakkingslijnen

Collaboratieve robots (cobots) werken veilig samen met mensen en passen in real-time de greepkracht aan om breekbare producten zoals chips te verwerken, waardoor afval met 18% wordt verminderd. Hun plug-and-play interfaces maken hergebruik op verschillende posten binnen 30 minuten mogelijk, ideaal voor seizoensgebonden productiewijzigingen. Krachtbeperkende scharnieren zorgen voor werknemersveiligheid conform OSHA-richtlijnen, terwijl de productieconsistentie behouden blijft.

Geautomatiseerde eindverpakkingsoplossingen

Robotic palettiseerders en kratverpakkingsmachines behalen 99,7% belastingsstabiliteit conformiteit met millimeternauwkeurigheid. Visiesystemen richten krat automatisch uit, waardoor de arbeidskosten met 65% dalen bij kratverpakkingsprocessen, terwijl het materiaalgebruik wordt geoptimaliseerd – een cruciaal duurzaamheidsvoordeel naarmate de distributiekosten stijgen.

AI-gestuurde voorspellende onderhoud voor zakkenmachines

Kunstmatige intelligentie transformeert het onderhoud door gebruik te maken van data-analyse om storingen te voorspellen voordat ze zich voordoen. Deze aanpak maakt gebruik van historische patronen en real-time monitoring om ingrepen te optimaliseren en onverwachte stilstand te verminderen.

Stilstand reduceren met machine learning algoritmen

Machine learning analyseert trillingspatronen en thermische kenmerken om weken van tevoren aanwijzingen van defecten te detecteren. Fabrieken elimineren 50-80% van de ongeplande stilstanden door onderdelen te vervangen tijdens geplande pauzes, waardoor de levensduur van apparatuur wordt verlengd en een constante doorvoer wordt gegarandeerd.

Sensorgebaseerde storingvoorspellingssystemen

Ingebouwde IoT-sensoren volgen de conditie van onderdelen en waarschuwen operators voor problemen via centrale dashboards. Fabrikanten melden 35-40% snellere responstijden voor probleemoplossing, waardoor productverlies en lijnstillstanden worden voorkomen.

Kosten-batenanalyse van slimme onderhoudsstrategieën

Hoewel een voorafgaande investering vereist is, levert voorspellend onderhoud $18-24 besparing per machine-uur op door reparaties te voorkomen. Nieuwe installaties recupereren de kosten meestal binnen 6-18 maanden via productiviteitswinst.

Duurzame automatisering in voedselverpakking

Energie-efficiënte smart-bagging systemen

Moderne systemen verminderen het energieverbruik door gebruik van IoT-ingeschakelde sensoren en motoren met variabele snelheid. Adaptieve temperatuurregelingen verminderen de elektriciteitsvraag van verwarming en koeling met 12-18%, terwijl ISO 50001-normen in acht worden genomen.

Afvalreductie door precisie-automatisering

AI-gestuurde systemen behalen een vulnauwkeurigheid van 99,8%, waardoor uitstorting vrijwel wordt geëlimineerd. Geautomatiseerde lijnen verminderen plasticafval met 22-30% door geoptimaliseerd materiaalgebruik. Een Food Packaging Automation Report van 2024 benadrukt hoe machine learning trimafval minimaliseert terwijl de structurale integriteit behouden blijft.

Transformatie van de werkkracht in geautomatiseerde verpakking

Mens-machine samenwerkingsmodellen

Cobots nemen herhalende taken voor hun rekening, terwijl operators zich richten op kwaliteitsvalidatie. Installaties rapporteren 30-minuten change-overs wanneer medewerkers de automatiseringsinstellingen direct beheren.

Herscholing voor AI-augmented verpakkingsoperaties

De huidige training richt zich op IoT-monitoring en voorspellend onderhoud. Topfabrikanten bieden 56 jaarlijkse trainingsuren per werknemer om het 45% kloof in vaardigheden in geautomatiseerde omgevingen aan te pakken.

De productiviteitsparadox in slimme verpakkingen

De initiële implementatie leidt meestal tot een daling van 17% in productiviteit voordat deze zich stabiliseert. Een correcte implementatie levert na 12 maanden een netto stijging van 42% op, mits er wordt geïnvesteerd in aanpassing van de werkkracht.

Volgende-generatie voedselverpakkings-technologieën

Blockchain-integratie voor transparantie in de supply chain

Blockchain creëert onveranderlijke registraties van de productgeschiedenis van verwerking tot detailhandel. Dit verbetert de efficiëntie van terugroepacties en bouwt consumentenvertrouwen op door traceerbaarheid.

Voorspellende analyses voor vraaggestuurde verpakkingen

Door markttrends te analyseren, optimaliseren deze systemen de verpakkingsplanning en materiaalbehoeften - verpakkingsafval wordt met 22% verminderd en voorraadkosten met 18%.

Implementatie-uitdagingen voor slimme verpakkingsystemen

Kosten-batenanalyse van technologie-integratie

Hoewel dit 18-34% efficiëntiewinst belooft, moeten fabrikanten de terugverdientijd evalueren. Een ROI-studie over slimme verpakkingen uit 2024 stelde vast dat 62% van de middelgrote verwerkers binnen 3 jaar quitte speelt.

Compatibiliteitszorgen met verouderde systemen

Het aanpassen van oudere machines vereist op maat gemaakte oplossingen die de kosten met 15-22% kunnen verhogen. Brancheverslagen adviseren gefaseerde upgrades om risico's op productieverlies boven de 740.000 USD per maand te beperken.

Veelgestelde vragen

Wat is de rol van AI in voedselverpakkingsmachines?

AI-visiesystemen spelen een cruciale rol in voedselverpakkingsmachines door kwaliteitscontrole te automatiseren via geavanceerde defectdetectie.

Hoe verbetert IoT de voedselverpakkingsprocessen?

IoT-connectiviteit stelt netwerk-sensoren in staat om geïntegreerde verpakkingsystemen te creëren, waardoor proactieve besluitvorming mogelijk is en voedselvergiftiging wordt verminderd.

Wat zijn de voordelen van het gebruik van robotica in voedselverpakkingsystemen?

Robotica in voedselverpakkingsystemen vergroot de precisie en doorvoer, vermindert menselijke fouten en vergemakkelijkt snelle herberekening tussen productformaten.

Waarom is voorspellend onderhoud belangrijk in verpakkingsmachines?

Voorspellend onderhoud maakt gebruik van data-analyse om storingen te voorspellen, interventies te optimaliseren en onverwachte uitvaltijd te verminderen, waardoor de levensduur van apparatuur uiteindelijk wordt verlengd.

Hoe draagt automatisering bij aan duurzaamheid in voedselverpakkingen?

Automatisering draagt bij aan duurzaamheid door energieverbruik te verminderen, afval te minimaliseren en de efficiëntie van materiaalgebruik te verbeteren in voedselverpakkingsoperaties.

Welke uitdagingen worden ondervonden bij de implementatie van slimme verpakkingsystemen?

Kosten-batenanalyse en zorgen over de compatibiliteit met bestaande systemen zijn belangrijke uitdagingen bij de implementatie van slimme verpakkingsystemen.

Inhoudsopgave

- Integratie van Slimme Technologie in Voedselzakmachines

- Robotica-automatisering in Voedselzaksystemen

- AI-gestuurde voorspellende onderhoud voor zakkenmachines

- Duurzame automatisering in voedselverpakking

- Transformatie van de werkkracht in geautomatiseerde verpakking

- Volgende-generatie voedselverpakkings-technologieën

- Implementatie-uitdagingen voor slimme verpakkingsystemen

-

Veelgestelde vragen

- Wat is de rol van AI in voedselverpakkingsmachines?

- Hoe verbetert IoT de voedselverpakkingsprocessen?

- Wat zijn de voordelen van het gebruik van robotica in voedselverpakkingsystemen?

- Waarom is voorspellend onderhoud belangrijk in verpakkingsmachines?

- Hoe draagt automatisering bij aan duurzaamheid in voedselverpakkingen?

- Welke uitdagingen worden ondervonden bij de implementatie van slimme verpakkingsystemen?