Integration smarter Technologien in Lebensmittelverpackungsmaschinen

KI-Vision-Systeme revolutionieren die Lebensmittelverpackung, indem sie die Qualitätskontrolle durch automatisierte Erkennung von Defekten übernehmen. Mit Hilfe von Kameras und neuronalen Netzen identifizieren diese Systeme Verunreinigungen, Probleme beim Verschließen und Verpackungsfehler mit einer Geschwindigkeit von über 120 Verpackungen pro Minute und verbessern kontinuierlich ihre Genauigkeit durch maschinelles Lernen – dies reduziert falsch ausgesonderte Produkte um 40–60 %.

IoT-Konnektivität in der Lebensmittelverpackung

Vernetzte Sensoren schaffen miteinander verbundene Verpackungssysteme, die proaktive Entscheidungsfindung ermöglichen. Temperaturgesteuerte Verpackungsmaschinen passen ihre Einstellungen automatisch an die Umweltbedingungen an und reduzieren dadurch das Verderben von Lebensmitteln um 25–30 %. Diese intelligenten Systeme erstellen optimierte Wartungspläne mithilfe der OEE-Überwachung. Eine umfassende Analyse der IoT-gestützten Verpackungsautomatisierung bestätigt diese betrieblichen Vorteile.

Maschinelles Lernen für adaptive Verpackungsprozesse

Selbstoptimierende Algorithmen kalibrieren Füllgewichte und Verpackungsgeschwindigkeiten dynamisch neu, basierend auf der Echtzeitanalyse des Produkts. Modelle des maschinellen Lernens bewältigen Materialschwankungen und ermöglichen Wechselvorgänge um 30–45 % schneller, wobei die Verpackungsintegrität durch vorausschauende Spannungskontrolle gewahrt bleibt.

Robotik-Automatisierung in Lebensmittelverpackungssystemen

Moderne Verpackungsanlagen für Lebensmittel setzen Roboter ein, um Präzision und Durchsatz zu erhöhen. Roboteranlagen verarbeiten stündlich bis zu 50 % mehr Einheiten als manuelle Linien und reduzieren gleichzeitig menschliche Fehler. Ihre Anpassbarkeit erlaubt eine schnelle Neukalibrierung zwischen Produktformaten und eignet sich somit ideal für Betriebe mit vielfältigen Artikelnummern (SKUs).

Kollaborative Roboter für flexible Verpackungslinien

Kollaborative Roboter (Cobots) arbeiten sicher gemeinsam mit Menschen, passen die Greifkraft in Echtzeit an und können so empfindliche Produkte wie Chips schonend handhaben – Abfall wird um 18 % reduziert. Dank ihrer Plug-and-Play-Schnittstellen lassen sie sich innerhalb von 30 Minuten zwischen Stationen umrüsten, ideal für saisonale Produktwechsel. Kraftbegrenzte Gelenke gewährleisten OSHA-konforme Arbeitssicherheit und gleichzeitig konsistente Produktivität.

Automatisierte End-of-Line-Verpackungslösungen

Roboterbasierte Palettieranlagen und Kartonverschließmaschinen erreichen mit millimetergenauer Präzision eine 99,7 %ige Einhaltung der Laststabilität. Visuelle Systeme richten Kartons automatisch aus, reduzieren den Personaleinsatz in Kartonverpackungsprozessen um 65 % und optimieren gleichzeitig den Materialverbrauch – ein entscheidender Vorteil für Nachhaltigkeit, da sich die Distributionskosten erhöhen.

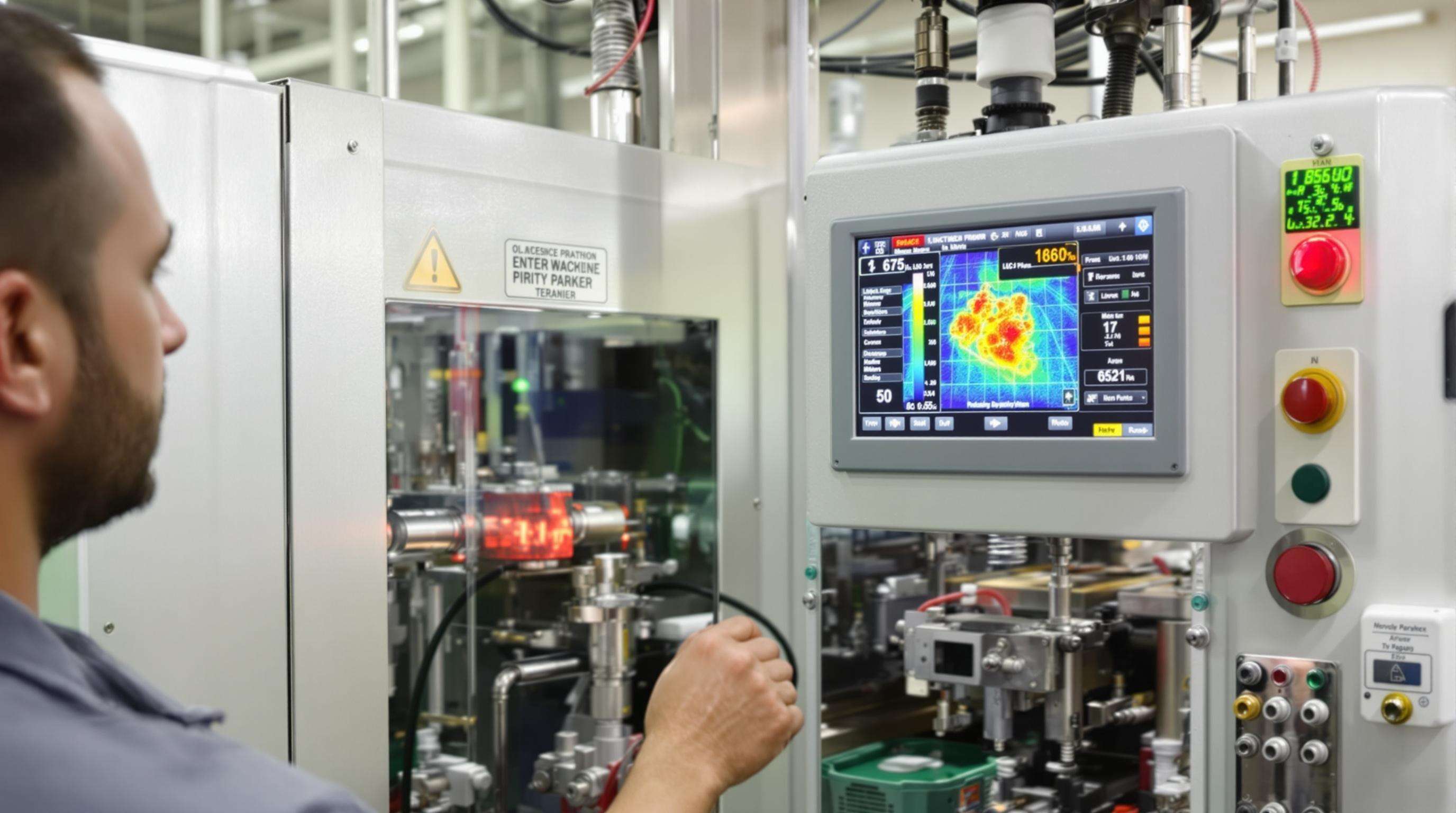

KI-gestützte vorausschauende Wartung für Verpackungsmaschinen

Künstliche Intelligenz revolutioniert die Wartung durch Datenanalyse, um Störungen vorherzusehen, bevor sie auftreten. Dieser Ansatz nutzt historische Muster und Echtzeitüberwachung, um Wartungsmaßnahmen optimal zu planen und unerwartete Ausfallzeiten zu reduzieren.

Reduzierung von Ausfallzeiten durch maschinelles Lernen

Maschinelles Lernen analysiert Vibrationen und Wärmebilder, um potenzielle Ausfallmuster bereits Wochen im Voraus zu erkennen. Produktionsstätten vermeiden so 50–80 % der ungeplanten Stillstände, indem sie Teile während geplanter Pausen austauschen, verlängern die Lebensdauer der Anlagen und gewährleisten gleichzeitig eine konstante Durchsatzleistung.

Sensorbasierte Ausfallprognosesysteme

Eingebettete IoT-Sensoren überwachen die Komponentenintegrität und informieren die Betreiber über Probleme über zentrale Dashboards. Hersteller berichten von 35–40 % schnelleren Reaktionszeiten bei der Fehlersuche, wodurch Produktverderb und Produktionsausfälle verhindert werden.

Kosten-Nutzen-Analyse der intelligenten Wartung

Trotz erforderlicher Vorabinvestitionen erzielt vorausschauende Service bis zu 18–24 $ Einsparungen pro Maschinenstunde durch vermiedene Reparaturen. Neue Installationen amortisieren sich in der Regel innerhalb von 6–18 Monaten durch Produktivitätssteigerungen.

Nachhaltige Automatisierung in der Lebensmittelverpackung

Energieeffiziente intelligente Verpackungssysteme

Moderne Systeme reduzieren den Energieverbrauch durch IoT-fähige Sensoren und Motoren mit variabler Drehzahl. Adaptive Temperaturregelungen senken den HVAC-Energiebedarf um 12–18 %, bei gleichzeitiger Einhaltung der ISO 50001-Norm.

Abfallreduzierung durch präzise Automatisierung

KI-gestützte Systeme erreichen eine Füllgenauigkeit von 99,8 % und vermeiden damit nahezu vollständig Verschüttetes. Automatisierte Linien reduzieren Kunststoffabfälle um 22–30 % durch optimierten Materialverbrauch. Ein Lebensmittelverpackungsautomatisierungsbericht aus 2024 zeigt, wie maschinelles Lernen Abfallreste minimiert, ohne Kompromisse bei der strukturellen Stabilität einzugehen.

Wandel der Belegschaft in der automatisierten Verpackung

Mensch-Maschine-Zusammenarbeitsmodelle

Kollaborative Roboter (Cobots) übernehmen repetitive Aufgaben, während Bediener sich auf Qualitätskontrollen konzentrieren. Betriebe berichten von 30-minütigen Rüstszeiten, wenn das Personal die Automateneinstellungen direkt vornimmt.

Weiterbildung für KI-unterstützte Verpackungsprozesse

Die derzeitigen Schulungen konzentrieren sich auf IoT-Überwachung und vorausschauende Wartung. Die führenden Hersteller bieten ihren Mitarbeitern 56 jährliche Schulungsstunden, um der 45-%-Kompetenzlücke in automatisierten Umgebungen entgegenzuwirken.

Das Produktivitätsparadoxon in der intelligenten Verpackung

Die anfängliche Einführung führt typischerweise zu einem Produktivitätseinbruch von 17 %, bevor sich die Werte stabilisieren. Eine sorgfältige Implementierung führt nach zwölf Monaten zu einem Nettogewinn von 42 %, sofern die Belegschaft sich entsprechend anpasst.

Next-Generation-Food-Verpackungstechnologien

Blockchain-Integration für mehr Transparenz in der Lieferkette

Blockchain erstellt unveränderliche Aufzeichnungen der Produktgeschichte von der Verarbeitung bis zum Einzelhandel. Dadurch wird die Rückverfolgbarkeit verbessert und das Vertrauen der Verbraucher gestärkt.

Prädiktive Analytik für nachfragegesteuerte Verpackung

Durch die Analyse von Markttrends optimieren diese Systeme die Verpackungspläne und Materialbedarfe – Verpackungsabfälle werden um 22 % und Lagerkosten um 18 % reduziert.

Einführungsherausforderungen für intelligente Verpackungssysteme

Kosten-Nutzen-Analyse der Technologieintegration

Trotz Effizienzsteigerungen von 18–34 % müssen Hersteller die Amortisationszeiten bewerten. Eine Studie zur ROI von Smart Packaging aus dem Jahr 2024 ergab, dass 62 % der mittelgroßen Verarbeiter sich innerhalb von drei Jahren amortisieren.

Kompatibilitätsbedenken bei veralteten Systemen

Die Nachrüstung älterer Maschinen erfordert maßgeschneiderte Lösungen, die die Kosten um 15–22 % erhöhen können. Branchenberichte empfehlen schrittweise Modernisierungen, um Ausfallrisiken von über 740.000 $ pro Monat zu verringern.

FAQ

Welche Rolle spielt KI in Food-Bagging-Maschinen?

KI-Vision-Systeme spielen bei Verpackungsmaschinen für Lebensmittel eine entscheidende Rolle, indem sie die Qualitätskontrolle durch fortschrittliche Fehlererkennung automatisieren.

Wie verbessert das IoT die Verpackungsprozesse von Lebensmitteln?

IoT-Konnektivität ermöglicht vernetzten Sensoren, interagierende Verpackungssysteme zu schaffen, wodurch proaktive Entscheidungsfindung ermöglicht wird und Lebensmittelverderb reduziert wird.

Welche Vorteile bietet der Einsatz von Robotik in Verpackungssystemen für Lebensmittel?

Robotik in Verpackungssystemen für Lebensmittel erhöht die Präzision und Durchsatzmenge, reduziert menschliche Fehler und ermöglicht eine schnelle Neukalibrierung zwischen Produktformaten.

Warum ist vorausschauende Wartung bei Verpackungsmaschinen wichtig?

Vorausschauende Wartung nutzt Datenanalyse, um Störungen vorherzusehen, Maßnahmen zu optimieren und unerwartete Ausfallzeiten zu reduzieren, wodurch die Lebensdauer der Anlagen letztendlich verlängert wird.

Wie trägt Automatisierung zur Nachhaltigkeit in der Lebensmittelverpackung bei?

Automatisierung trägt zur Nachhaltigkeit bei, indem sie den Energieverbrauch reduziert, Abfall minimiert und die Effizienz beim Materialverbrauch in Verpackungsbetrieben verbessert.

Welche Herausforderungen ergeben sich bei der Einführung von intelligenten Verpackungssystemen?

Kosten-Nutzen-Analysen und Bedenken hinsichtlich der Kompatibilität mit bestehenden Systemen sind wesentliche Herausforderungen bei der Einführung von intelligenten Verpackungssystemen.

Inhaltsverzeichnis

- Integration smarter Technologien in Lebensmittelverpackungsmaschinen

- Robotik-Automatisierung in Lebensmittelverpackungssystemen

- KI-gestützte vorausschauende Wartung für Verpackungsmaschinen

- Nachhaltige Automatisierung in der Lebensmittelverpackung

- Wandel der Belegschaft in der automatisierten Verpackung

- Next-Generation-Food-Verpackungstechnologien

- Einführungsherausforderungen für intelligente Verpackungssysteme

-

FAQ

- Welche Rolle spielt KI in Food-Bagging-Maschinen?

- Wie verbessert das IoT die Verpackungsprozesse von Lebensmitteln?

- Welche Vorteile bietet der Einsatz von Robotik in Verpackungssystemen für Lebensmittel?

- Warum ist vorausschauende Wartung bei Verpackungsmaschinen wichtig?

- Wie trägt Automatisierung zur Nachhaltigkeit in der Lebensmittelverpackung bei?

- Welche Herausforderungen ergeben sich bei der Einführung von intelligenten Verpackungssystemen?