スマートテクノロジーの統合 食品包装機

AIビジョンシステムは、高度な欠陥検出により品質管理を自動化することで食品包装工程を革新しています。カメラとニューロンネットワークを使用して、これらのシステムは毎分120パッケージを超える速度で異物、シール不良、包装欠陥を識別し、機械学習を通じて精度を継続的に向上させます。これにより誤検出の削減が40〜60%実現されています。

食品包装工程におけるIoT接続性

ネットワークセンサーにより、プロアクティブな意思決定を可能にする相互接続された包装システムが構築されます。温度管理機能付き袋詰め機は、環境条件に応じて設定を自動調整します。これにより食品の腐敗を25〜30%削減します。これらのスマートシステムはOEE追跡を通じて最適化されたメンテナンス計画を生成します。IoT駆動の包装自動化に関する包括的な分析は、これらの運用上の利点を確認しています。

適応型包装プロセスにおける機械学習

自己最適化アルゴリズムは、リアルタイムの製品分析に基づいて充填重量および袋詰速度を動的に再調整します。機械学習モデルは材料のばらつきに対応し、予測張力制御により包装の完全性を維持しながら、30〜45%高速な仕様変更を実現します。

食品袋詰システムにおけるロボティクス自動化

現代の食品包装作業では、ロボットを導入して精度と生産量を向上させています。ロボットシステムは、手作業のラインに比べて毎時最大50%多くのユニットを処理でき、人為的ミスも削減します。また、製品フォーマット間での再調整が迅速にできるため、多様なSKUを管理する施設に最適です。

柔軟な包装ラインのための協働ロボット

協働ロボット(コボット)は、人と安全に共同作業ができ、リアルタイムでグリップ強度を調整してチップスのような壊れやすい品物を扱うことができます。これにより廃棄量を18%削減します。また、プラグ&プレイのインターフェースにより、30分以内に各工程間での再配置が可能で、季節商品の切り替えにも適しています。力制限付きジョイントにより、作業者の安全が確保され、出力の一貫性も維持されます。

自動化された梱包最終工程のソリューション

ロボット式パレタイザおよびケースパッカーは、ミリメートル単位の精度で99.7%の積載安定性コンプライアンスを実現します。ビジョンシステムが自動的に段ボールを整列し、ケースパッキング作業における労働力要件を65%削減しながら、資材使用効率を最適化します。流通コストが上昇する中、これは重要な持続可能性上の利点です。

AI駆動型予知保全(バッグ製造機用)

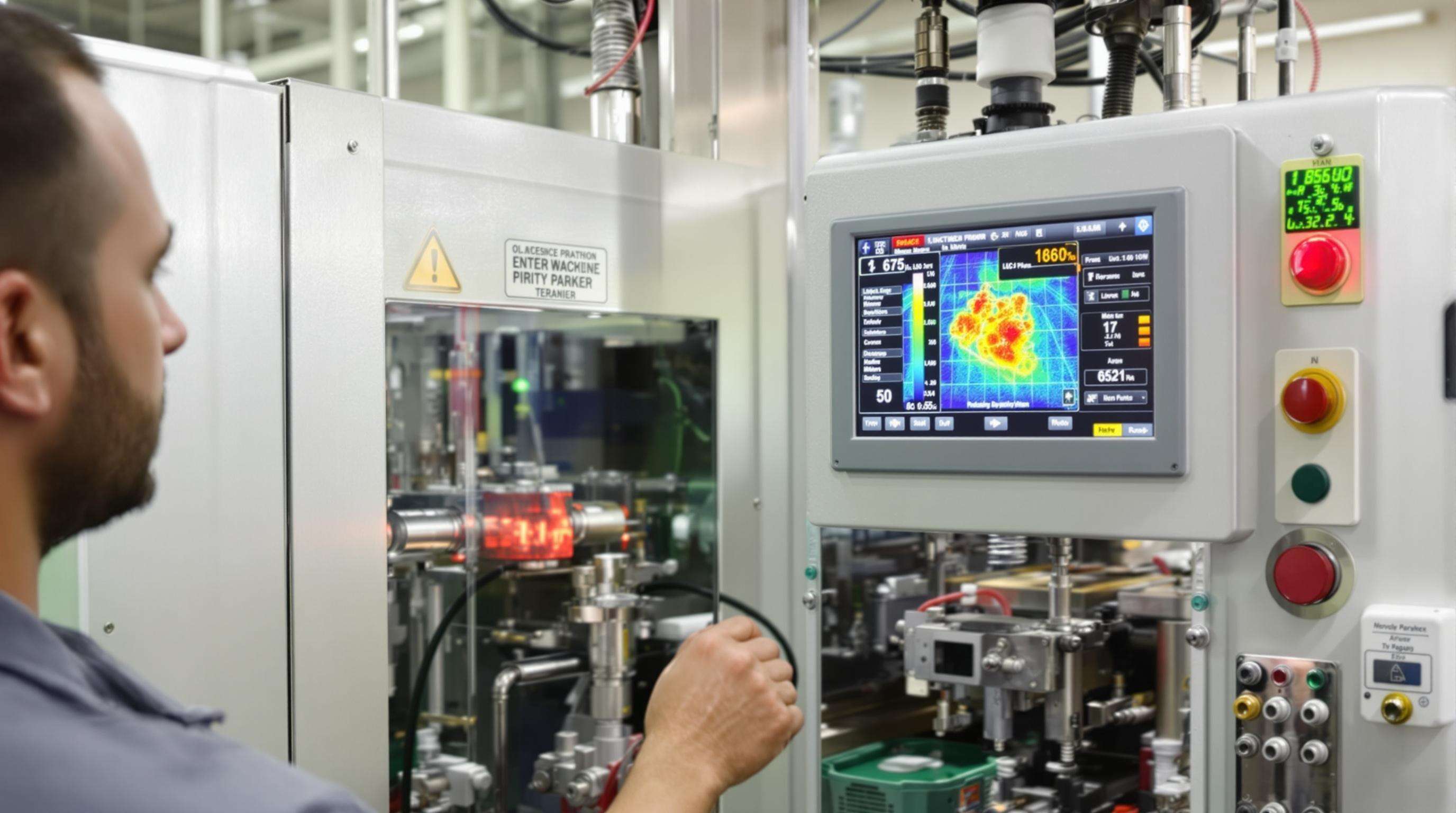

AIはデータ分析を活用して故障を未然に予測することで、メンテナンスを変革します。この手法は、過去のパターンとリアルタイム監視を活用して介入を最適化し、予期せぬ停止時間を削減します。

機械学習アルゴリズムによる停止時間の短縮

機械学習は振動パターンと熱シグネチャーを分析し、数週間前に故障の兆候を検出します。工場は計画停止中に部品を交換することで50〜80%の予期せぬ停止を排除し、設備寿命を延ばしながら一貫した生産能力を確保します。

センサーによる故障予測システム

組み込み型IoTセンサーが部品の状態を監視し、中央制御ダッシュボードを通じてオペレーターに問題を通知します。製造業者の報告によると、トラブルシューティングの対応速度が35〜40%向上し、製品の腐敗や生産ラインの停止を防止しています。

スマートメンテナンスの費用対効果分析

初期投資は必要ですが、予知保全は修理回避によって機械時間あたり18〜24ドルの節約効果があります。新規導入の場合、コスト回収は通常6〜18か月で、生産性向上による利益で回収します。

食品包装における持続可能な自動化

高効率スマート袋詰めシステム

最新のシステムでは、IoT接続センサーや可変速度モーターを通じてエネルギー消費を削減します。適応型熱管理システムによりHVACのエネルギー需要を12〜18%削減しながら、ISO 50001の適合性を維持します。

精密自動化による廃棄物削減

AI搭載システムは99.8%の充填精度を実現し、ほぼ溢れを解消します。自動化ラインは材料使用の最適化によりプラスチック廃棄を22〜30%削減します。2024年の食品包装自動化レポートによると、機械学習により構造的な完全性を維持しながらトリム廃棄を最小限に抑えることができます。

自動包装における人材の変革

人間と機械の協働モデル

協働ロボット(コボット)が反復的な作業を担当し、オペレーターは品質検証に集中できます。スタッフが直接自動化設定を管理する場合、設備では30分での切り替えが報告されています。

AI強化型包装運用のためのスキルアップ

現在のトレーニングはIoTモニタリングと予知保全に焦点を当てています。主要製造企業では、自動化された環境における45%のスキルギャップに対応するため、従業員1人あたり年間56時間のトレーニングを提供しています。

スマート包装における生産性パラドックス

導入初期には生産性が平均17%低下する傾向がありますが、安定後には人材の適応と合わせて12ヶ月後に42%の純増加を実現します。

次世代食品包装技術

サプライチェーンの透明性のためのブロックチェーン統合

ブロックチェーンは、加工から小売に至るまでの製品履歴を不変の記録として保存します。これにより、トレーサビリティを通じて消費者の信頼を高めると同時にリコール効率を向上させます。

需要駆動型包装のための予測分析

市場動向を分析することにより、これらのシステムは包装スケジュールと資材の必要量を最適化します。これにより包装廃棄物を22%削減し、在庫コストを18%削減します。

スマート包装システムの導入課題

技術統合の費用対効果分析

最大34%の効率向上が期待されますが、製造業者は回収期間を評価する必要があります。2024年のスマート包装の投資収益率に関する研究では、中規模プロセッサーの62%が3年以内に損益分岐点に達することが分かっています。

既存システムとの互換性に関する懸念

古い機械に改造を施すにはカスタマイズされたソリューションが必要であり、コストが15〜22%増加する可能性があります。業界レポートでは、月額74万ドルを超えるダウンタイムリスクを軽減するため、段階的なアップグレードを推奨しています。

よくある質問

食品包装機械におけるAIの役割とは?

AIビジョンシステムは、高度な欠陥検出を通じて品質管理を自動化することにより、食品包装機械において重要な役割を果たします。

IoTは食品包装工程においてどのようにして改善をもたらしますか?

IoT接続によりネットワーク化されたセンサーが相互接続された包装システムを構築し、積極的な意思決定を可能にし、食品の腐敗を削減します。

食品包装システムにロボットを活用する利点は何ですか?

食品包装システムにおけるロボティクスは、精度と生産量を向上させ、人為的エラーを削減し、製品フォーマット間での迅速な再キャリブレーションを容易にします。

予知保全が包装機械において重要な理由はなぜですか?

予知保全はデータ分析を活用して故障を予測し、介入を最適化し、予期せぬダウンタイムを削減することで、最終的に装置の寿命を延ばします。

自動化は食品包装でどのようにして持続可能性を支援しますか?

自動化は食品包装工程においてエネルギー消費を削減し、廃棄物を最小限に抑え、材料使用効率を向上させることで持続可能性を支援します。

スマートバギングシステムの導入において直面する課題は何ですか?

スマートバギングシステム導入における主要な課題として、コストベネフィット分析や既存システムとの互換性に関する懸念があります。